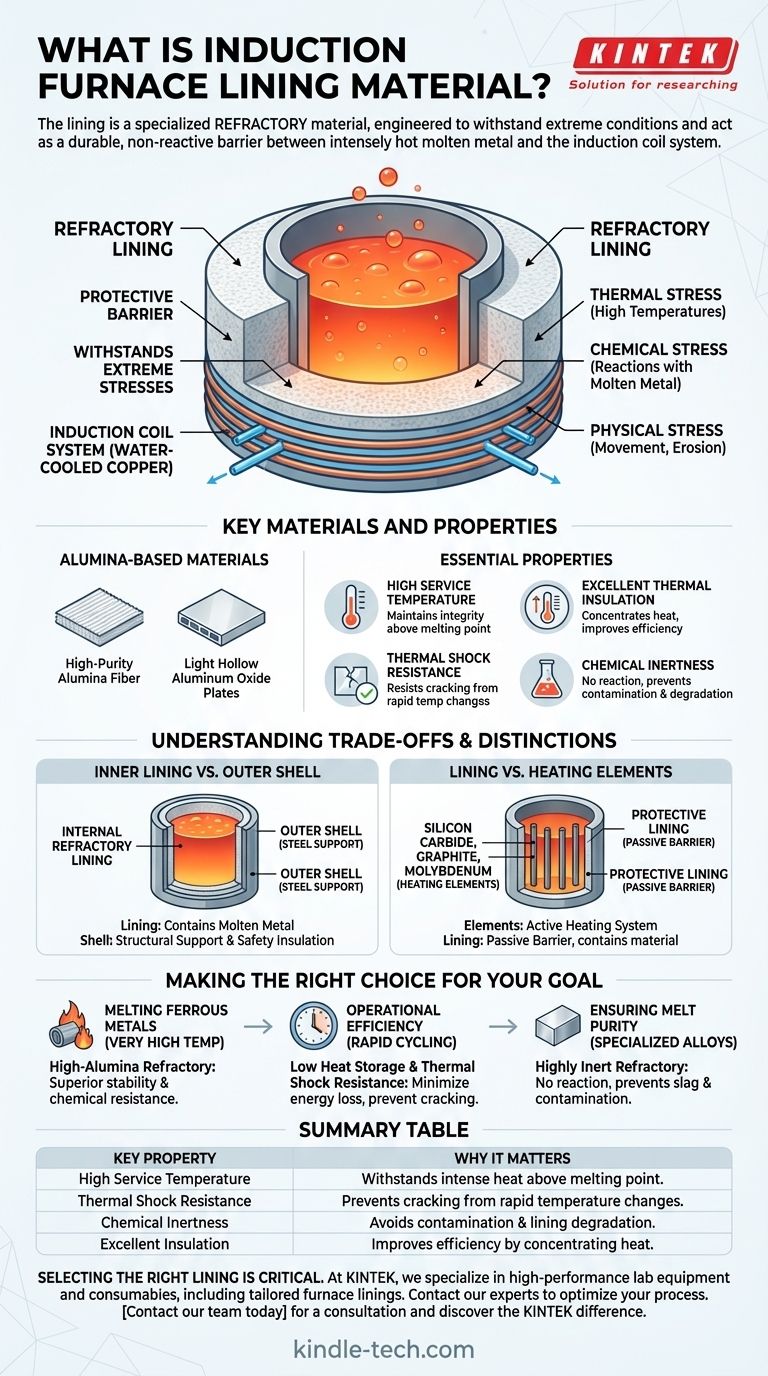

En un horno de inducción, el revestimiento está hecho de una categoría especializada de materiales conocidos como refractarios. Estos son materiales diseñados, como la alúmina de alta pureza u otras placas refractarias, diseñados para soportar condiciones extremas. La función más crítica del revestimiento es actuar como una barrera duradera y no reactiva entre el metal fundido intensamente caliente y el sistema de bobina de inducción vital del horno.

La elección de un revestimiento para horno de inducción no se trata de un simple aislamiento. Es una decisión de ingeniería crítica seleccionar un material refractario específico que pueda soportar una inmensa tensión térmica, química y física para proteger los componentes centrales del horno y garantizar la pureza de la fusión.

La función principal del revestimiento refractario

El revestimiento es posiblemente uno de los componentes más importantes en un horno de inducción, ya que sirve como primera y última línea de defensa durante la operación. Su rendimiento afecta directamente la seguridad, la eficiencia y la calidad del producto.

Una barrera protectora

El papel principal del revestimiento es contener el metal fundido y proteger la bobina de inducción. El contacto directo entre la carga fundida y la bobina de cobre refrigerada por agua sería catastrófico, y el revestimiento refractario lo evita.

Soportar tensiones extremas

El material del revestimiento está constantemente sometido a una combinación de fuerzas. Debe soportar un intenso estrés térmico debido a las altas temperaturas, estrés químico por posibles reacciones con el metal fundido y estrés físico por el movimiento y la erosión de la carga.

Materiales clave y sus propiedades

Si bien el término general es "refractario", las opciones de material específicas se basan en la aplicación prevista, particularmente el tipo de metal que se funde (ferroso o no ferroso).

Materiales a base de alúmina

Para muchas aplicaciones, se utilizan materiales como la fibra de alúmina de alta pureza y las placas de óxido de aluminio huecas ligeras. Estos son valorados por su alto rendimiento y fiabilidad bajo calor.

Propiedades esenciales del material

La eficacia de un revestimiento se define por algunas características clave:

- Alta temperatura de servicio: El material debe mantener su integridad estructural muy por encima del punto de fusión del metal.

- Excelente aislamiento térmico: Un buen aislamiento mantiene el calor concentrado en la masa fundida, mejorando la eficiencia energética y protegiendo los componentes externos.

- Resistencia al choque térmico: El revestimiento debe resistir el agrietamiento o el desprendimiento cuando se somete a los rápidos cambios de temperatura inherentes al funcionamiento del horno.

- Inercia química: Un revestimiento de calidad no reaccionará con el metal fundido. Esto evita la contaminación del producto final y evita la degradación del propio revestimiento, una causa común de escoria.

Comprender las compensaciones y distinciones

Es fácil confundir los diferentes componentes de un sistema de horno. Aclarar sus roles distintos es esencial para comprender el diseño general.

Revestimiento interior frente a carcasa exterior

El revestimiento refractario interno es completamente diferente de la carcasa exterior del horno. La carcasa suele estar hecha de acero de alta calidad y está diseñada para soporte estructural, mientras que su propia capa aislante está destinada a mantener el exterior seguro al tacto.

Revestimiento frente a elementos calefactores

En algunos diseños de hornos, se utilizan materiales como varillas de carburo de silicio, grafito o tiras de molibdeno. Es importante reconocer que estos son típicamente elementos calefactores, no el revestimiento protector que contiene el material fundido. El revestimiento es la barrera pasiva, mientras que los elementos forman parte del sistema de calentamiento activo.

Tomar la decisión correcta para su objetivo

La selección de un material de revestimiento está dictada por el objetivo operativo específico. Las propiedades del refractario deben coincidir con las demandas del proceso.

- Si su enfoque principal es fundir metales ferrosos a temperaturas muy altas: Necesita un refractario de alta alúmina conocido por su estabilidad superior a alta temperatura y resistencia química.

- Si su enfoque principal es la eficiencia operativa y el ciclo rápido: Un revestimiento con baja capacidad de almacenamiento de calor y excelente resistencia al choque térmico es crucial para minimizar la pérdida de energía y prevenir grietas.

- Si su enfoque principal es garantizar la pureza de la fusión para aleaciones especializadas: La clave es seleccionar un refractario altamente inerte que no reaccione con su carga metálica específica ni contribuya a la formación de escoria.

En última instancia, el material de revestimiento correcto es una elección cuidadosamente diseñada que impacta directamente en la seguridad, la eficiencia y la calidad de sus operaciones de fusión.

Tabla de resumen:

| Propiedad clave | Por qué es importante para el revestimiento |

|---|---|

| Alta temperatura de servicio | Soporta calor intenso muy por encima del punto de fusión del metal. |

| Resistencia al choque térmico | Evita el agrietamiento por cambios rápidos de temperatura durante el funcionamiento. |

| Inercia química | Evita la contaminación de la fusión y previene la degradación del revestimiento. |

| Excelente aislamiento | Mejora la eficiencia energética al concentrar el calor en la masa fundida. |

Seleccionar el revestimiento refractario adecuado es fundamental para el rendimiento y la seguridad de su horno. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, incluidos revestimientos de horno adaptados a su aplicación específica, ya sea que esté fundiendo metales ferrosos, priorizando la eficiencia o asegurando la máxima pureza de la fusión. Nuestros expertos pueden ayudarle a elegir el material ideal para proteger su inversión y optimizar su proceso. Póngase en contacto con nuestro equipo hoy mismo para una consulta y descubra la diferencia KINTEK en fiabilidad y soporte.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Cuál es el rango de frecuencia de un horno de inducción? Desbloquea la clave para una fusión de metales eficiente

- ¿De qué está hecho un horno de inducción? Una inmersión profunda en sus componentes principales

- ¿Por qué se utiliza alta frecuencia en los hornos de inducción? Para una fusión de metales precisa, rápida y eficiente

- ¿Cuál es la función principal de un horno de fusión por inducción? Lograr la homogeneidad en aleaciones de Fe-Cr-Ni

- ¿Qué papeles juegan los hornos de inducción al vacío y los crisoles de grafito de alta pureza en la fusión de la aleación Mg-2Ag? Domina la pureza.

- ¿Cuál es el papel del Horno de Fusión por Inducción al Vacío en la producción de acero AFA? Desbloquee la precisión de aleaciones de alta pureza

- ¿Cuál es la velocidad de calentamiento de la inducción? Logre un calentamiento preciso y rápido para su proceso

- ¿Cuál es la diferencia entre la soldadura fuerte por resistencia y la soldadura fuerte por inducción? Elija el método adecuado para sus piezas