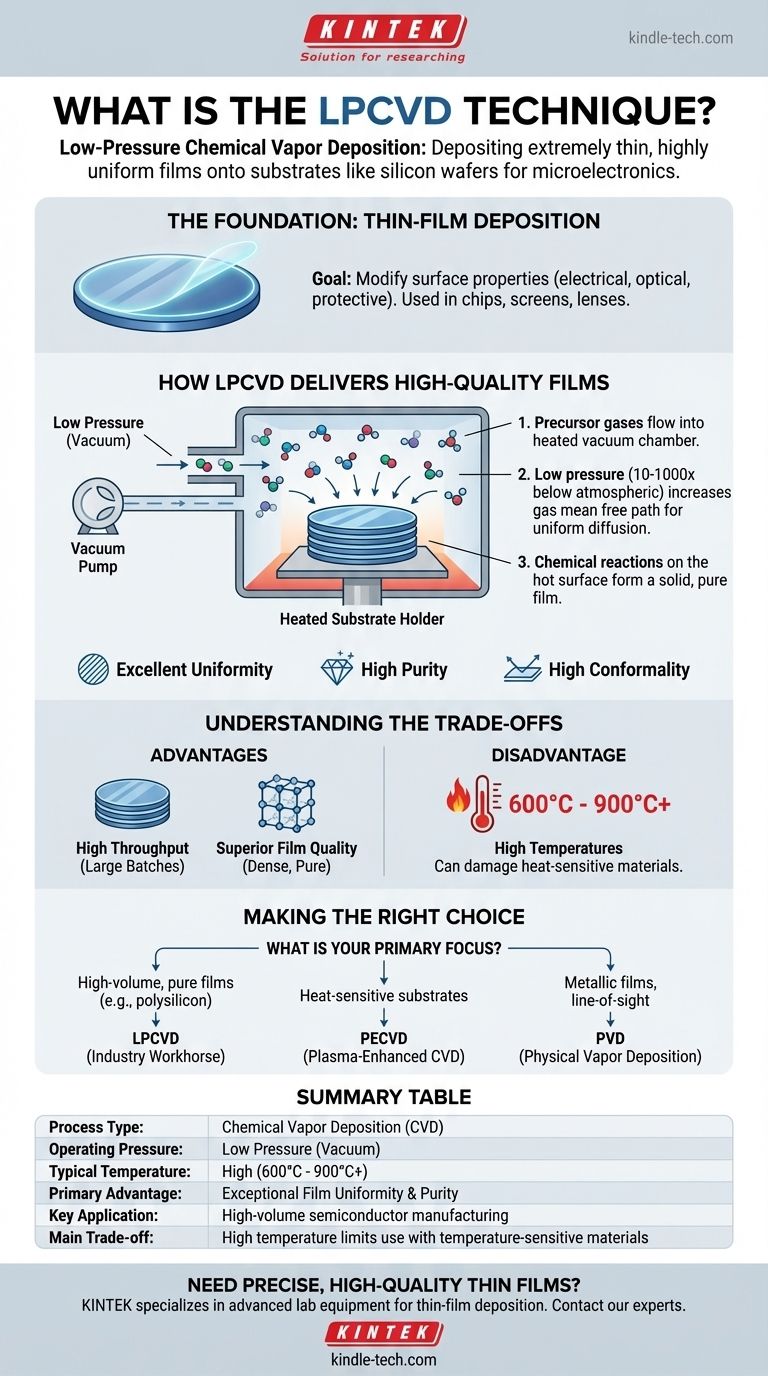

En resumen, la Deposición Química de Vapor a Baja Presión (LPCVD) es un proceso específico utilizado para depositar capas extremadamente delgadas y altamente uniformes de material sobre un sustrato, como una oblea de silicio. Opera bajo vacío y utiliza calor para desencadenar reacciones químicas a partir de gases precursores, lo que da como resultado una película sólida que recubre el sustrato. La LPCVD es una piedra angular de la fabricación moderna, especialmente para semiconductores y microelectrónica.

Aunque existen muchas técnicas para aplicar películas delgadas, la LPCVD es el método preferido para lograr una pureza y uniformidad excepcionales en grandes lotes de sustratos. Su principal contrapartida es la alta temperatura requerida, que dicta cuándo y dónde se puede utilizar en una secuencia de fabricación.

La base: comprender la deposición de películas delgadas

Antes de profundizar en la LPCVD, es esencial comprender el campo más amplio al que pertenece: la deposición de películas delgadas.

El objetivo: modificar las propiedades de la superficie

La deposición de películas delgadas es un proceso industrial fundamental para aplicar un recubrimiento delgado, desde unos pocos nanómetros hasta varios micrómetros de espesor, sobre un material objetivo, conocido como sustrato.

El propósito es cambiar fundamentalmente las propiedades superficiales de ese sustrato. Estos recubrimientos pueden alterar la conductividad eléctrica, proporcionar resistencia a la corrosión, aumentar la dureza o cambiar las características ópticas.

Un proceso crítico en la tecnología moderna

Esta técnica no es de nicho; es un paso crítico en la fabricación de innumerables artículos. Puede encontrar sus resultados en chips semiconductores, pantallas de teléfonos inteligentes, lentes ópticas especializadas y recubrimientos protectores en piezas de automóviles.

Las películas depositadas pueden estar hechas de diversos materiales, incluidos metales, óxidos, nitruros y otros compuestos, cada uno elegido para impartir una calidad deseada específica al producto final.

Cómo la LPCVD proporciona películas de alta calidad

La LPCVD es un método específico y altamente refinado de deposición química de vapor (CVD). Su nombre revela sus principios operativos fundamentales.

El principio central: deposición química de vapor

En esencia, la Deposición Química de Vapor (CVD) implica introducir uno o más gases precursores volátiles en una cámara de reacción. Cuando estos gases entran en contacto con un sustrato calentado, reaccionan o se descomponen, dejando un material sólido como película delgada sobre la superficie del sustrato.

La ventaja de la "baja presión"

La "Baja Presión" en LPCVD es el diferenciador clave. El proceso tiene lugar en una cámara bajo vacío (baja presión), típicamente de 10 a 1.000 veces menor que la presión atmosférica.

La reducción de la presión aumenta significativamente la trayectoria libre media de las moléculas de gas. Esto les permite viajar más lejos y con mayor libertad antes de colisionar, asegurando que puedan difundirse uniformemente por todas las superficies del sustrato, incluso en lotes densamente empaquetados.

El resultado: uniformidad y pureza

Este entorno de baja presión conduce a dos beneficios críticos. Primero, da como resultado películas con excelente uniformidad en todo el sustrato. Segundo, reduce la posibilidad de reacciones en fase gaseosa que crean partículas no deseadas, lo que da como resultado películas de muy alta pureza.

El proceso está limitado por la reacción superficial, lo que significa que la velocidad de deposición está controlada por la reacción química en el sustrato caliente, no por la rapidez con la que puede llegar el gas. Esto asegura que incluso las estructuras tridimensionales complejas se recubran de manera uniforme, una propiedad conocida como alta conformabilidad.

Comprender las compensaciones

Ninguna técnica es perfecta para todas las aplicaciones. Las fortalezas y debilidades de la LPCVD definen su papel en la fabricación.

Ventaja clave: alto rendimiento y conformabilidad

Debido a la excelente difusión de gas a baja presión, los sistemas LPCVD pueden procesar grandes lotes de obleas, a menudo de 100 a 200 a la vez, apiladas verticalmente en un horno. Este alto rendimiento lo hace excepcionalmente rentable para la producción de gran volumen. Su conformabilidad es esencial para crear dispositivos microelectrónicos complejos.

Ventaja clave: calidad de película superior

La LPCVD produce películas que son densas, puras y tienen excelentes propiedades eléctricas. Para materiales como el polisilicio, el nitruro de silicio y el dióxido de silicio, es el estándar de la industria para lograr la calidad requerida en la fabricación de semiconductores.

Desventaja principal: altas temperaturas

La principal limitación de la LPCVD es su dependencia de altas temperaturas, que generalmente oscilan entre 600 °C y más de 900 °C. Este calor puede dañar o alterar otros materiales o dispositivos ya presentes en el sustrato, como las interconexiones de aluminio. Esto significa que debe usarse estratégicamente, a menudo al principio del proceso de fabricación antes de que se agreguen componentes sensibles a la temperatura.

Tomar la decisión correcta para su objetivo

Seleccionar una técnica de deposición requiere hacer coincidir las capacidades del proceso con sus requisitos específicos de material y dispositivo.

- Si su enfoque principal es la producción de gran volumen de películas extremadamente puras y uniformes como el polisilicio o el nitruro de silicio: La LPCVD es el caballo de batalla indiscutible de la industria para esta tarea.

- Si su enfoque principal es depositar películas sobre sustratos que no pueden soportar altas temperaturas: Un método a menor temperatura como la CVD mejorada por plasma (PECVD) es la opción más apropiada.

- Si su enfoque principal es depositar películas metálicas puras donde la deposición por línea de visión es aceptable: Una técnica de deposición física de vapor (PVD) como el sputtering podría ser más adecuada.

En última instancia, elegir el método correcto se trata de comprender la compensación crítica entre la calidad de la película, la temperatura del proceso y el rendimiento para su aplicación específica.

Tabla de resumen:

| Aspecto clave | Característica de LPCVD |

|---|---|

| Tipo de proceso | Deposición Química de Vapor (CVD) |

| Presión de operación | Baja Presión (Vacío) |

| Temperatura típica | Alta (600°C - 900°C+) |

| Ventaja principal | Uniformidad y pureza excepcionales de la película |

| Aplicación clave | Fabricación de semiconductores de gran volumen (p. ej., polisilicio, nitruro de silicio) |

| Compensación principal | La alta temperatura limita el uso con materiales sensibles a la temperatura |

¿Necesita películas delgadas precisas y de alta calidad para su laboratorio o línea de producción? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas y otros procesos críticos. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para lograr una uniformidad y pureza de película superiores para su aplicación específica. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es la deposición química de vapor en ingeniería química? Una guía para películas delgadas de alto rendimiento

- ¿Qué es la técnica de pulverización catódica para la deposición de películas delgadas? Logre una calidad superior de películas delgadas

- ¿Qué es la deposición de película delgada por pulverización catódica con magnetrón? Una guía para recubrimientos de alta precisión

- ¿Por qué se utiliza el recubrimiento por pulverización catódica (sputtering)? Lograr una calidad y uniformidad de película superiores

- ¿Por qué es esencial el equipo de Deposición Química de Vapor (CVD)? Control de Precisión para Películas Delgadas de Nanomateriales

- ¿Qué es el proceso CVD del diamante? Cómo se crean los diamantes cultivados en laboratorio

- ¿Cuáles son los problemas de la pirólisis de metano? Navegando la brecha entre la teoría y la realidad industrial

- ¿Qué es la deposición química de vapor a presión reducida? Logre una pureza y uniformidad de película superiores