No existe una temperatura máxima única para un horno de tubo. En cambio, la temperatura máxima está dictada enteramente por su diseño específico, particularmente los materiales utilizados para sus elementos calefactores y aislamiento. Los hornos de tubo de laboratorio comunes operan hasta 1200°C, mientras que los modelos de alta temperatura pueden alcanzar los 1800°C, y los hornos de elementos de grafito altamente especializados pueden alcanzar temperaturas tan altas como 3000°C.

La conclusión crucial es que el límite de temperatura de un horno de tubo no es una propiedad fija, sino una consecuencia directa de su ingeniería. La pregunta no es "¿qué tan caliente puede llegar un horno de tubo?" sino "¿qué horno está diseñado para alcanzar de forma segura y fiable la temperatura requerida?"

¿Qué determina la temperatura máxima de un horno de tubo?

Un horno es un sistema de componentes, y su rendimiento está limitado por su eslabón más débil. Para la temperatura máxima, el elemento calefactor es casi siempre el factor determinante principal.

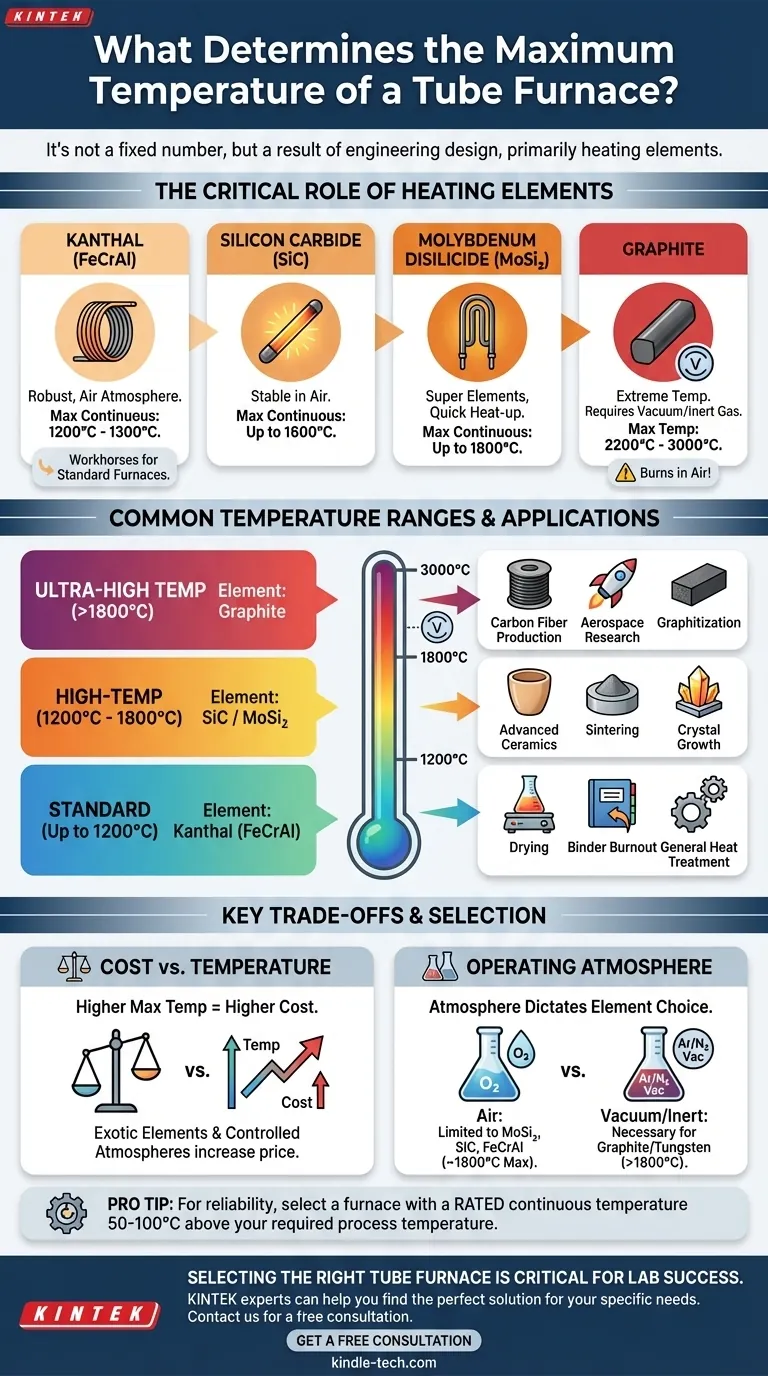

El papel crítico del elemento calefactor

El elemento calefactor es el corazón del horno, convirtiendo la energía eléctrica en calor. Diferentes materiales tienen capacidades de temperatura y requisitos atmosféricos muy diferentes.

-

Aleaciones de Kanthal (FeCrAl): Son los caballos de batalla para los hornos estándar. Son robustas, relativamente económicas y funcionan bien en el aire, alcanzando típicamente una temperatura de funcionamiento continuo máxima de 1200°C a 1300°C.

-

Carburo de Silicio (SiC): Para temperaturas más altas, los elementos de SiC son una opción común. Pueden operar en el aire y proporcionan un rendimiento estable hasta 1600°C.

-

Disilicuro de Molibdeno (MoSi₂): Estos elementos "súper" se utilizan en muchos hornos de laboratorio de alta temperatura. Pueden alcanzar temperaturas muy altas rápidamente, operando continuamente en el aire hasta 1800°C.

-

Grafito: Para lograr las temperaturas más altas posibles, se utilizan elementos de grafito. Sin embargo, se oxidan y queman fácilmente en el aire. Por lo tanto, los hornos de grafito deben operar en un vacío o una atmósfera de gas inerte (como argón o nitrógeno) para alcanzar su temperatura máxima de 2200°C a 3000°C.

Construcción y aislamiento del horno

El cuerpo del horno debe ser capaz de contener el calor extremo generado por los elementos. Se utiliza aislamiento de fibra cerámica de alta pureza para evitar la pérdida de calor y proteger la carcasa exterior. El propio tubo de proceso, que contiene la muestra, también tiene un límite de temperatura (por ejemplo, el cuarzo está limitado a ~1100°C, mientras que la alúmina de alta pureza puede soportar más de 1700°C).

Rangos de temperatura comunes y sus aplicaciones

Los hornos de tubo se pueden agrupar en tres niveles generales según su rango de temperatura y uso previsto.

Hornos estándar (hasta 1200°C)

Estos son los hornos más comunes y versátiles que se encuentran en los laboratorios generales. Utilizan elementos FeCrAl y son ideales para aplicaciones como secado, quemado de aglutinantes, tratamiento térmico general y síntesis de muchos materiales.

Hornos de alta temperatura (1200°C a 1800°C)

Estos hornos dependen de elementos de SiC o MoSi₂. Son necesarios para procesar cerámicas avanzadas, sinterizar polvos metálicos, cultivar ciertos cristales y probar materiales a temperaturas elevadas.

Hornos de ultra alta temperatura (por encima de 1800°C)

Estos son sistemas altamente especializados que utilizan elementos de grafito o metal refractario (tungsteno, molibdeno). Su uso se limita a la investigación avanzada y procesos industriales como la grafitización, la producción de fibra de carbono y la prueba de materiales para aplicaciones aeroespaciales.

Comprendiendo las compensaciones

Elegir un horno se trata de equilibrar el rendimiento con las limitaciones prácticas. Una temperatura máxima más alta no siempre es mejor.

Costo vs. Temperatura

Existe una correlación directa y pronunciada entre la temperatura máxima y el costo. Los elementos calefactores exóticos, el aislamiento avanzado y los complejos sistemas necesarios para atmósferas controladas (como bombas de vacío y controladores de gas) aumentan significativamente el precio del horno.

Limitaciones de la atmósfera de funcionamiento

Este es un inconveniente crítico. Elementos como el grafito y el tungsteno son destruidos por el oxígeno a altas temperaturas. Si su proceso requiere una atmósfera de aire, su elección se limita inmediatamente a hornos con elementos de MoSi₂, SiC o FeCrAl, lo que limita su temperatura máxima práctica a alrededor de 1800°C.

Temperatura nominal vs. Máximo absoluto

Cada horno tiene una temperatura nominal de funcionamiento continuo. Es una mala práctica hacer funcionar un horno a su límite máximo absoluto durante períodos prolongados, ya que esto acorta drásticamente la vida útil de los elementos calefactores y otros componentes. Para mayor fiabilidad y longevidad, seleccione un horno cuya temperatura continua nominal sea al menos 50-100°C superior a la temperatura de proceso requerida.

Tomando la decisión correcta para su objetivo

Base su selección en los requisitos específicos de su proceso, no en lograr el número más alto posible.

- Si su enfoque principal es el trabajo de laboratorio general o el recocido por debajo de 1200°C: Un horno estándar con elementos FeCrAl (Kanthal) es la opción más rentable y fiable.

- Si su enfoque principal es el procesamiento de cerámicas o aleaciones avanzadas hasta 1800°C: Debe invertir en un horno de alta temperatura con elementos de carburo de silicio (SiC) o disilicuro de molibdeno (MoSi₂).

- Si su enfoque principal es la investigación que requiere temperaturas extremas por encima de 1800°C: Un horno especializado de grafito o tungsteno que opere bajo vacío o atmósfera inerte es su única opción.

En última instancia, seleccionar el horno adecuado se trata de hacer coincidir las capacidades definidas de la herramienta con sus necesidades de procesamiento específicas.

Tabla resumen:

| Rango de temperatura | Elemento calefactor | Aplicaciones típicas |

|---|---|---|

| Hasta 1200°C | Kanthal (FeCrAl) | Secado, quemado de aglutinantes, tratamiento térmico general |

| 1200°C a 1800°C | Carburo de silicio (SiC) / Disilicuro de molibdeno (MoSi₂) | Cerámicas avanzadas, sinterización, crecimiento de cristales |

| Por encima de 1800°C | Grafito (requiere atmósfera inerte/vacío) | Grafitización, fibra de carbono, investigación aeroespacial |

Seleccionar el horno de tubo adecuado es fundamental para el éxito de su laboratorio. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de tubo adaptados a sus requisitos específicos de temperatura y aplicación. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre temperatura, costo y atmósfera para encontrar la solución perfecta para sus necesidades de investigación o producción. Contáctenos hoy mismo para asegurarse de que su laboratorio tenga el equipo fiable y de alto rendimiento que se merece.

Obtenga una consulta gratuita para sus necesidades de horno de tubo

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz