Técnicamente, un horno de inducción no tiene una única "temperatura de fusión" porque su propósito no es fundirse a sí mismo, sino generar calor controlado dentro de una carga metálica. Sin embargo, estos sistemas están diseñados para alcanzar temperaturas extremadamente altas, y la mayoría de los hornos de inducción industriales son capaces de alcanzar hasta 2000 °C (3632 °F), lo que está muy por encima del punto de fusión de metales comunes como el acero.

Un horno de inducción no posee su propio punto de fusión. En cambio, utiliza la inducción electromagnética para calentar un metal específico hasta su punto de fusión único con una precisión excepcional. El verdadero valor del horno es su capacidad para proporcionar un calentamiento controlado, uniforme y eficiente, no solo su temperatura máxima.

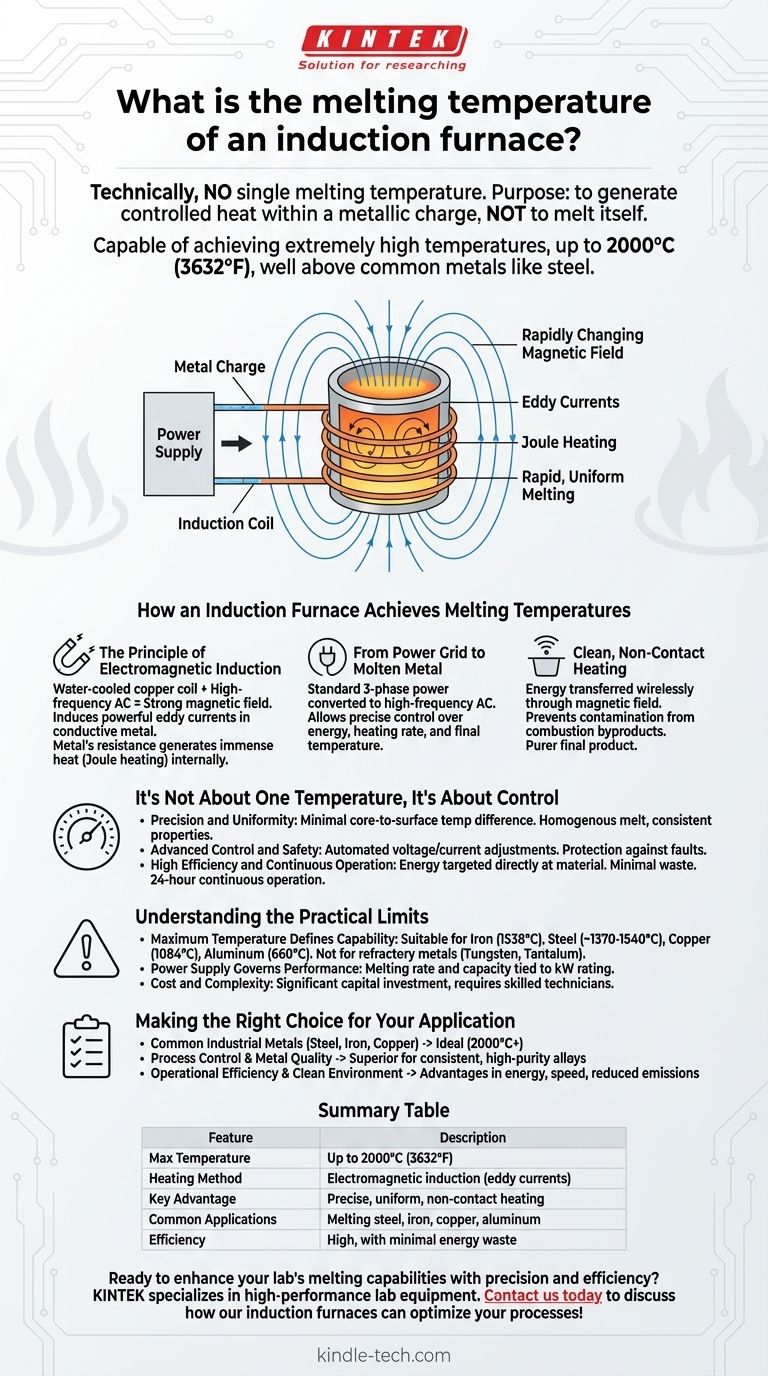

Cómo un horno de inducción alcanza las temperaturas de fusión

Un horno de inducción opera bajo un principio fundamentalmente diferente al de un horno tradicional alimentado por combustible. No quema combustible para crear calor; utiliza electricidad para inducir calor directamente dentro del material objetivo.

El principio de inducción electromagnética

El núcleo del horno es una bobina refrigerada por agua hecha de cobre. Se pasa una corriente alterna potente y de alta frecuencia a través de esta bobina.

Esta corriente genera un campo magnético fuerte y que cambia rápidamente alrededor de la bobina. Cuando se coloca un material conductor como el metal dentro de este campo (dentro de un recipiente llamado crisol), el campo magnético induce corrientes eléctricas potentes, conocidas como corrientes de Foucault, para que fluyan dentro del propio metal.

Debido a la resistencia eléctrica natural del metal, estas corrientes de Foucault generan un calor inmenso a través de un proceso llamado calentamiento Joule. El calor se crea dentro del metal, lo que conduce a una fusión rápida y uniforme desde el núcleo hacia afuera.

De la red eléctrica al metal fundido

Este proceso requiere una fuente de alimentación sofisticada. El sistema toma energía trifásica estándar de la red y la convierte en una corriente alterna de alta frecuencia.

Esta conversión permite un control preciso sobre la cantidad de energía suministrada a la carga metálica. Al ajustar la frecuencia y la corriente, los operadores pueden gestionar con precisión la velocidad de calentamiento y la temperatura final.

Calentamiento limpio y sin contacto

Una ventaja crítica de este método es que la bobina de inducción nunca hace contacto directo con el metal. La energía se transfiere de forma inalámbrica a través del campo magnético.

Esto evita la contaminación del metal fundido por subproductos de la combustión, que es un problema común en los hornos alimentados por combustible. El resultado es un producto final más puro.

No se trata de una temperatura, sino de control

La temperatura máxima de 2000 °C es impresionante, pero la característica definitoria de un horno de inducción es su precisión. Los sofisticados sistemas de control lo convierten en una herramienta industrial altamente confiable.

Precisión y uniformidad

Debido a que el calor se genera en toda la carga metálica, la diferencia de temperatura entre el núcleo y la superficie es mínima. Esto asegura una fusión homogénea con composición química y temperatura uniformes.

Este nivel de control es crucial para producir aleaciones de alta calidad donde se deben lograr consistentemente propiedades específicas.

Control avanzado y seguridad

Los hornos de inducción modernos cuentan con sistemas de control altamente integrados. Estos sistemas ajustan automáticamente el voltaje y la corriente en función de la cantidad de metal en el horno, asegurando una entrega de potencia constante y una fusión eficiente.

También incluyen circuitos de protección completos que protegen contra sobretensión, sobrecorriente y otras fallas, garantizando un funcionamiento seguro y confiable.

Alta eficiencia y operación continua

El calentamiento por inducción es notablemente eficiente porque la energía se dirige directamente al material que se está fundiendo. Se desperdicia muy poca energía calentando la cámara del horno o el aire circundante.

Esta eficiencia, combinada con una ingeniería robusta, permite que muchos hornos de inducción funcionen continuamente durante 24 horas, maximizando la producción.

Comprensión de los límites prácticos

Aunque son potentes, los hornos de inducción tienen límites operativos y compensaciones que es importante comprender.

La temperatura máxima define la capacidad

El límite típico de 2000 °C es más que suficiente para fundir hierro (1538 °C), acero (alrededor de 1370-1540 °C), cobre (1084 °C) y aluminio (660 °C). Sin embargo, puede no ser adecuado para fundir metales refractarios con puntos de fusión extremadamente altos, como el tungsteno (3422 °C) o el tantalio (3017 °C), que requieren hornos de arco de vacío o de haz de electrones especializados.

La fuente de alimentación rige el rendimiento

La velocidad de fusión y la capacidad total del horno están directamente relacionadas con la clasificación en kilovatios (kW) de su fuente de alimentación. Un horno más pequeño y de menor kW es excelente para un laboratorio o una fundición pequeña, pero no puede igualar el rendimiento de una unidad industrial grande y de alta potencia.

Costo y complejidad

Las fuentes de alimentación sofisticadas y los sistemas de control hacen que los hornos de inducción sean una inversión de capital significativa. Su complejidad también requiere técnicos capacitados para el mantenimiento y la reparación, un factor a considerar al compararlos con tecnologías de fusión tradicionales más simples.

Tomar la decisión correcta para su aplicación

La idoneidad de un horno de inducción depende totalmente de su objetivo específico.

- Si su enfoque principal es fundir metales industriales comunes como acero, hierro o cobre: Un horno de inducción es una opción ideal, ya que su temperatura máxima típica de 2000 °C supera con creces sus puntos de fusión.

- Si su enfoque principal es el control del proceso y la calidad del metal: La regulación precisa de la temperatura y el calentamiento uniforme sin contacto hacen que un horno de inducción sea superior para crear aleaciones consistentes y de alta pureza.

- Si su enfoque principal es la eficiencia operativa y un entorno limpio: El método de calentamiento sin llama y dirigido ofrece ventajas significativas en eficiencia energética, velocidad y reducción de emisiones en comparación con los hornos de combustibles fósiles.

En última instancia, comprender que un horno de inducción es una herramienta de precisión para el calentamiento controlado, y no solo una fuente de calor bruto, es la clave para aprovechar todo su potencial.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Temperatura máx. | Hasta 2000 °C (3632 °F) |

| Método de calentamiento | Inducción electromagnética (corrientes de Foucault) |

| Ventaja clave | Calentamiento preciso, uniforme y sin contacto |

| Aplicaciones comunes | Fusión de acero, hierro, cobre, aluminio |

| Eficiencia | Alta, con mínimo desperdicio de energía |

¿Listo para mejorar las capacidades de fusión de su laboratorio con precisión y eficiencia? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para un calentamiento uniforme y una pureza de metal superior. Ya sea que esté fundiendo aleaciones comunes o necesite entornos controlados para resultados de alta calidad, nuestras soluciones están diseñadas para satisfacer las necesidades de su laboratorio. Contáctenos hoy para analizar cómo nuestros hornos de inducción pueden optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo funciona un horno tubular? Domine el control térmico y atmosférico preciso

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso