En términos técnicos, un método de deposición es cualquier proceso que aplica una película delgada de un material fuente sobre una superficie, conocida como sustrato. Esto se logra típicamente convirtiendo el material fuente en una forma gaseosa —a través de procesos como la evaporación o la pulverización catódica— dentro de un vacío, que luego se condensa y solidifica sobre el sustrato para formar el recubrimiento deseado.

El concepto central detrás de la deposición no se trata de aplicar un recubrimiento líquido como la pintura, sino de construir una nueva capa superficial capa por capa, a menudo a nivel atómico, transfiriendo material desde una fuente a un objetivo dentro de un entorno altamente controlado.

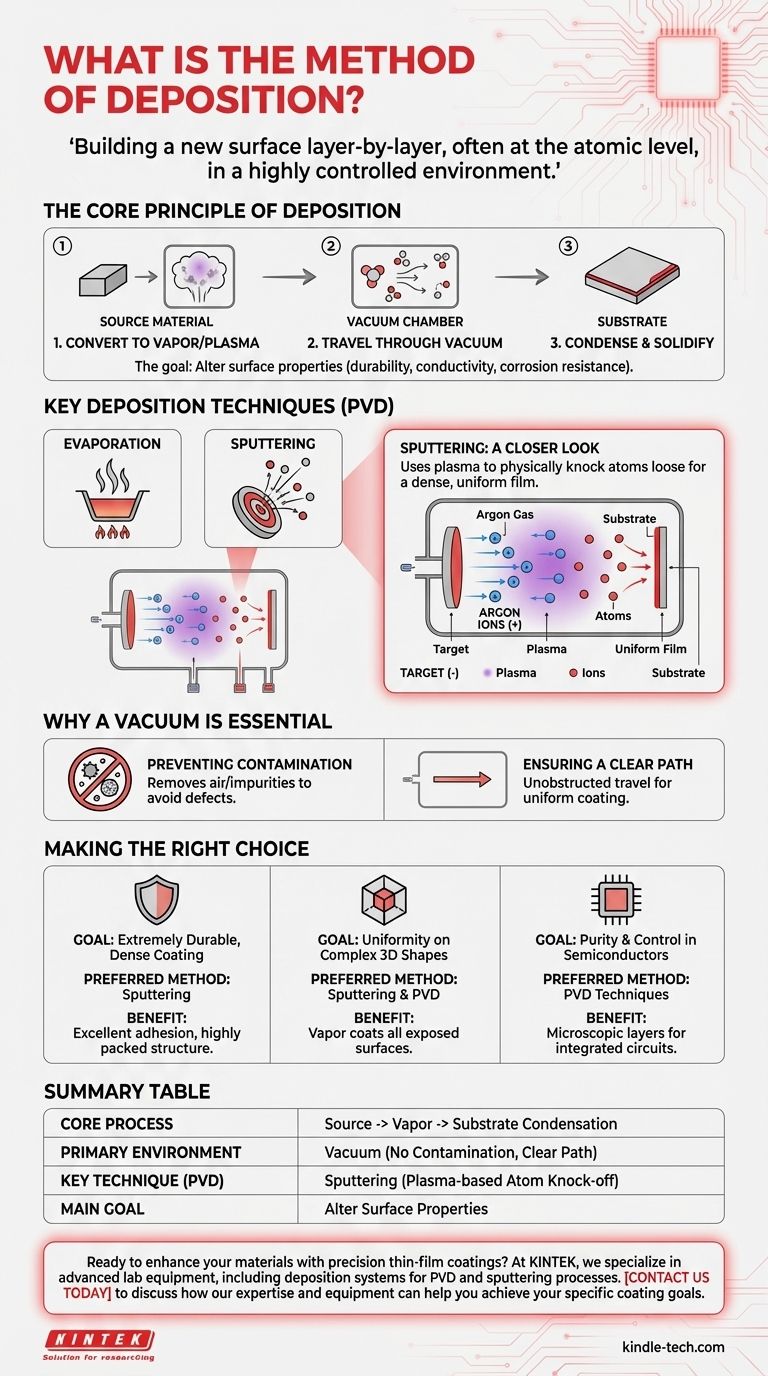

El Principio Central de la Deposición

¿Qué sucede durante la deposición?

En esencia, cada proceso de deposición implica tres pasos fundamentales. Primero, un material fuente se convierte en vapor o plasma. Segundo, este material gaseoso viaja a través de un entorno controlado, generalmente una cámara de vacío. Finalmente, se condensa sobre un sustrato para formar una película delgada y sólida.

El Papel del Material Fuente

El material fuente es la sustancia que desea formar el recubrimiento. Puede ser un metal, una cerámica u otro compuesto. La técnica de deposición específica a menudo se elige en función de las propiedades de este material, como su punto de fusión.

La Importancia del Sustrato

El sustrato es simplemente el objeto que se está recubriendo. El objetivo de la deposición es alterar las propiedades superficiales del sustrato, por ejemplo, hacerlo más duradero, eléctricamente conductor o resistente a la corrosión.

Técnicas Clave de Deposición

Deposición Física de Vapor (PVD)

La Deposición Física de Vapor (PVD) no es un método único, sino una familia de procesos. Como su nombre indica, utilizan medios físicos —como el calentamiento o el bombardeo— para convertir el material fuente en vapor. Las referencias destacan dos métodos principales de PVD: la evaporación y la pulverización catódica (sputtering).

Pulverización Catódica (Sputtering): Una Mirada Más Cercana

La Pulverización Catódica (Sputtering) es una técnica sofisticada de PVD que no depende de fundir el material fuente. En cambio, se introduce un gas químicamente inerte, como el argón, en la cámara de vacío y se energiza para crear un plasma.

Los iones cargados positivamente de este plasma se aceleran hacia el material fuente cargado negativamente (el "objetivo"). Esta colisión de alta energía expulsa físicamente átomos del material fuente, los cuales viajan y se depositan sobre el sustrato, formando una película muy uniforme y densa.

Por Qué un Vacío es Esencial

Prevención de la Contaminación

La razón principal para realizar la deposición en un vacío es eliminar el aire y otras partículas no deseadas. Si estas partículas estuvieran presentes, chocarían con el material fuente vaporizado, reaccionarían con él y contaminarían la película final, lo que provocaría defectos y mala calidad.

Asegurar un Camino Despejado

Un vacío también proporciona un camino sin obstrucciones para que los átomos o moléculas vaporizadas viajen desde la fuente hasta el sustrato. Esto asegura un proceso de deposición eficiente y directo, lo cual es fundamental para crear recubrimientos uniformes y de alta calidad.

Tomar la Decisión Correcta para su Objetivo

El método de deposición específico utilizado se determina por las propiedades deseadas del recubrimiento final y el material que se deposita.

- Si su enfoque principal es crear un recubrimiento extremadamente duradero y denso: A menudo se prefiere la pulverización catódica porque la alta energía del proceso da como resultado una excelente adhesión y una estructura de película muy compacta.

- Si su enfoque principal es recubrir una forma 3D compleja de manera uniforme: La pulverización catódica y otros métodos PVD son muy efectivos ya que el vapor puede recubrir todas las superficies expuestas dentro de la cámara.

- Si su enfoque principal es la pureza y el control en la fabricación de semiconductores: Las técnicas PVD son fundamentales para depositar las capas microscópicas de materiales conductores y aislantes que forman los circuitos integrados.

En última instancia, los métodos de deposición nos brindan un control preciso sobre la superficie de un material, lo que permite la creación de productos y tecnologías avanzadas.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso Central | Conversión de un material fuente en un vapor que se condensa sobre un sustrato. |

| Entorno Principal | Cámara de vacío para prevenir la contaminación y asegurar un camino despejado. |

| Técnica Clave (PVD) | Pulverización catódica (Sputtering): Utiliza plasma para desprender átomos de un objetivo para una película densa y uniforme. |

| Objetivo Principal | Alterar propiedades superficiales como durabilidad, conductividad o resistencia a la corrosión. |

¿Listo para mejorar sus materiales con recubrimientos de película delgada de precisión?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de deposición para procesos PVD y de pulverización catódica. Ya sea que trabaje en la fabricación de semiconductores, I+D o en la producción de componentes duraderos, nuestras soluciones le brindan los recubrimientos uniformes y de alta calidad que necesita.

Contáctenos hoy para discutir cómo nuestra experiencia y equipos pueden ayudarle a alcanzar sus objetivos específicos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Cómo se realiza la deposición física de vapor? Una guía de las técnicas y procesos de recubrimiento PVD

- ¿Para qué se utiliza el recubrimiento de carbono? Desbloquee electrodos de batería de alto rendimiento

- ¿Cómo se hacen los diamantes con CVD? Cultivar diamantes de alta pureza átomo por átomo

- ¿Cuáles son las desventajas del grafeno CVD? Desafíos clave para la producción industrial

- ¿Qué es el proceso de pulverización catódica (sputtering) en física? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son las ventajas de MOCVD? Logre precisión a nivel atómico para semiconductores de alto rendimiento

- ¿Cuál es el propósito de la CVD? Cultivar películas delgadas de alto rendimiento con precisión atómica

- ¿Cuál es la diferencia entre película gruesa y película delgada? Precisión vs. Costo para el Diseño de su Circuito