En realidad, no existe un único crisol "más duradero". La durabilidad de un crisol no es una cualidad intrínseca, sino que se define completamente por su aplicación específica. Un crisol que sobresale en la fusión de aluminio sería destruido instantáneamente por el acero fundido, mientras que uno diseñado para acero podría ser químicamente inadecuado para una aleación aeroespacial de alta pureza. El crisol más duradero es aquel cuyas propiedades de material se ajustan correctamente a la tarea en cuestión.

El concepto de "durabilidad" debe desglosarse en tres factores críticos: resistencia a la temperatura máxima, compatibilidad química con el material que se funde y resistencia al choque térmico. La verdadera durabilidad se logra solo cuando un crisol satisface los tres requisitos para su proceso específico.

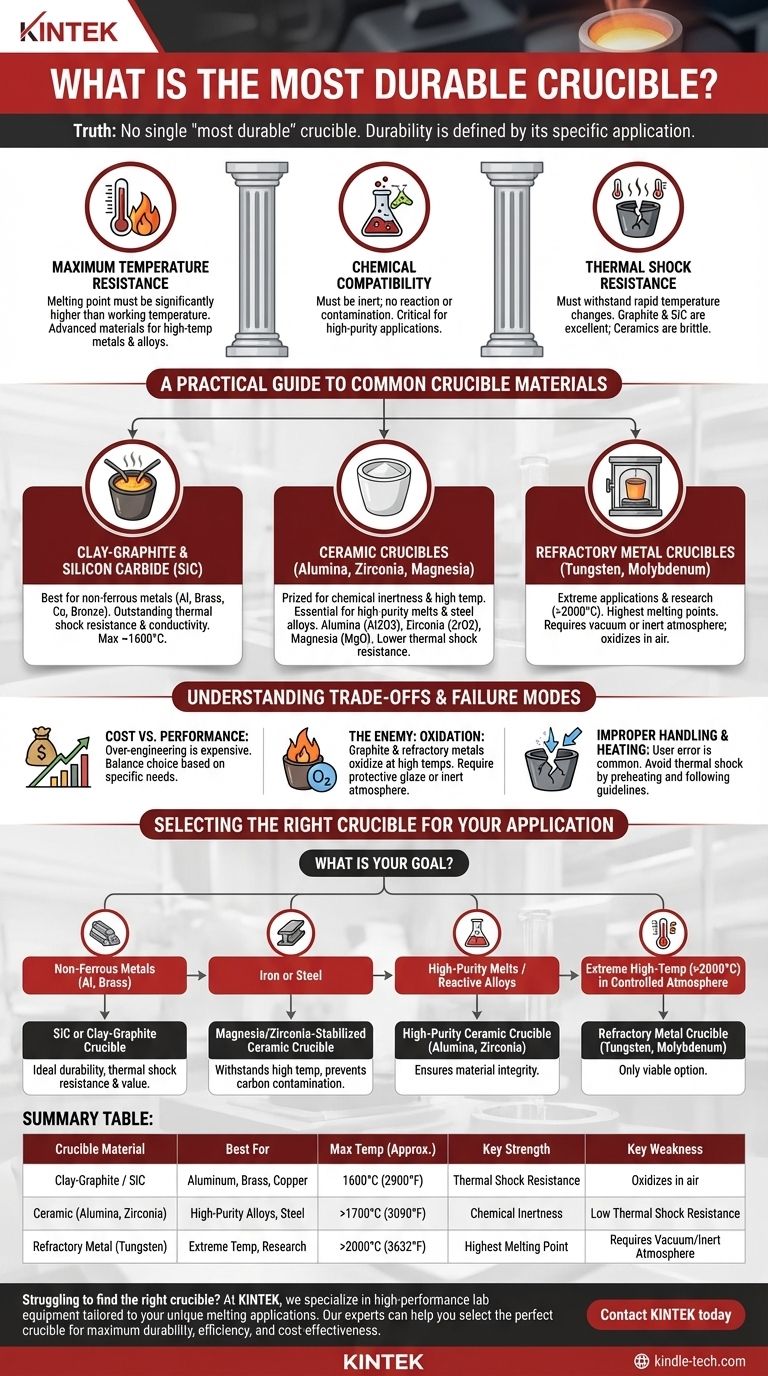

Los tres pilares de la durabilidad del crisol

Para seleccionar un crisol que dure, debe ir más allá de la simple pregunta "¿cuál es el más resistente?" y, en su lugar, analizar los distintos desafíos que presentará su proceso.

### Resistencia a la temperatura máxima

Este es el factor más sencillo. El material del crisol debe tener un punto de fusión significativamente más alto que la temperatura de trabajo del material que se está fundiendo.

Los materiales a menudo se agrupan por sus capacidades de temperatura. El grafito-arcilla y el carburo de silicio son excelentes para la mayoría de los metales no ferrosos, mientras que las cerámicas avanzadas y los metales refractarios son necesarios para aceros de alta temperatura, metales del grupo del platino y aleaciones especiales.

### Compatibilidad química

Un crisol puede fallar químicamente mucho antes de que falle térmicamente. El crisol debe ser químicamente inerte, lo que significa que no debe reaccionar con, disolverse en, o contaminar de otro modo el material fundido que contiene.

Por ejemplo, usar un crisol de grafito para fundir acero es un error crítico. El hierro fundido absorberá fácilmente el carbono del crisol, cambiando fundamentalmente las propiedades del acero y degradando el crisol mismo. Para aplicaciones de alta pureza, a menudo se requiere una cerámica inerte como la alúmina o la zirconia.

### Resistencia al choque térmico

El choque térmico es la tensión que soporta un material cuando su temperatura cambia rápidamente, provocando que se agriete. Un crisol debe ser capaz de soportar un calentamiento rápido y, en algunos casos, tolerar la introducción de material sólido más frío para la fusión.

Materiales como el grafito y el carburo de silicio tienen una excelente resistencia al choque térmico debido a su alta conductividad térmica, lo que evita la formación de gradientes de temperatura pronunciados. Por el contrario, muchos materiales cerámicos son más frágiles y requieren ciclos de precalentamiento y enfriamiento lentos y cuidadosos para evitar fallas catastróficas.

Una guía práctica de los materiales comunes para crisoles

Comprender las propiedades fundamentales de cada tipo de material es clave para tomar una decisión informada.

### Grafito-arcilla y carburo de silicio (SiC)

Estos son los caballos de batalla para aficionados y fundiciones que trabajan con metales no ferrosos como aluminio, latón, cobre y bronce. El grafito proporciona una excelente conductividad térmica y resistencia a los golpes, mientras que los aglutinantes de arcilla o carburo de silicio añaden resistencia y resistencia a la oxidación.

Ofrecen el mejor equilibrio general de rendimiento, resistencia al choque térmico y rentabilidad para aplicaciones por debajo de 1600 °C (2900 °F).

### Crisoles cerámicos (alúmina, zirconia, magnesia)

Los crisoles cerámicos son valorados por su inercia química y sus capacidades de alta temperatura, lo que los hace esenciales para fusiones de alta pureza o cuando se trabaja con metales reactivos.

La alúmina (Al2O3) es una opción común por su excelente rendimiento y costo razonable. La zirconia (ZrO2) y la magnesia (MgO) se utilizan para temperaturas aún más altas, como la fusión de platino o aleaciones de acero, donde la contaminación debe minimizarse. Su principal debilidad es una menor resistencia al choque térmico en comparación con los crisoles a base de grafito.

### Crisoles de metal refractario (tungsteno, molibdeno)

Estos son crisoles altamente especializados para las aplicaciones más extremas, como la investigación y la fabricación de semiconductores. El tungsteno tiene el punto de fusión más alto de cualquier metal (3422 °C / 6192 °F) y se utiliza para procesos de ultra alta temperatura.

Sin embargo, estos metales se oxidan catastróficamente al aire libre a altas temperaturas. Solo se pueden usar en vacío o en un horno con atmósfera de gas completamente inerte, lo que agrega una complejidad y un costo significativos al proceso.

Comprensión de las compensaciones y los modos de falla

La "mejor" elección es siempre un equilibrio. Ser consciente de las limitaciones es tan importante como conocer las fortalezas.

### Costo vs. Rendimiento

Un crisol de zirconia especializado puede ser técnicamente superior para fundir latón, pero un crisol de carburo de silicio realizará la tarea perfectamente bien por una fracción del costo. Sobre-diseñar su elección es un error común y costoso.

### El enemigo: la oxidación

Los crisoles de grafito y metal refractario son altamente susceptibles a la oxidación. A altas temperaturas, el oxígeno del aire los quemará, reduciendo drásticamente su vida útil. Los crisoles de grafito a menudo se fabrican con un esmalte protector para mitigar esto, pero aún se requiere un manejo cuidadoso.

### Manejo y calentamiento inadecuados

La causa más común de falla del crisol es el error del usuario. Dejar caer metal frío en un crisol al rojo vivo puede causar una fractura por choque térmico. Del mismo modo, calentar un crisol cerámico demasiado rápido lo agrietará antes de que vea metal fundido. Siga siempre las pautas del fabricante para el precalentamiento.

Selección del crisol adecuado para su aplicación

Utilice su objetivo específico para guiar su elección final.

- Si su enfoque principal es fundir metales no ferrosos comunes como aluminio o latón: Un crisol de carburo de silicio o grafito-arcilla ofrece la combinación ideal de durabilidad, resistencia al choque térmico y valor.

- Si su enfoque principal es fundir hierro o acero: Es necesario un crisol cerámico especializado estabilizado con magnesia o zirconia para soportar las altas temperaturas y evitar la contaminación por carbono.

- Si su enfoque principal son las fusiones de alta pureza o las aleaciones reactivas: Un crisol cerámico de alta pureza adecuado, como alúmina o zirconia, es la elección correcta para garantizar la integridad de su material.

- Si su enfoque principal es el trabajo a temperaturas extremadamente altas (>2000 °C) en una atmósfera controlada: Un crisol de metal refractario, como el tungsteno o el molibdeno, es la única opción viable.

En última instancia, el crisol más duradero es aquel diseñado para satisfacer las demandas térmicas, químicas y físicas específicas de su proceso único.

Tabla resumen:

| Material del crisol | Ideal para | Temp. Máx. (Aprox.) | Principal fortaleza | Principal debilidad |

|---|---|---|---|---|

| Grafito-arcilla / SiC | Aluminio, Latón, Cobre | 1600°C (2900°F) | Resistencia al choque térmico | Se oxida en el aire |

| Cerámica (Alúmina, Zirconia) | Aleaciones de alta pureza, Acero | >1700°C (3090°F) | Inercia química | Baja resistencia al choque térmico |

| Metal refractario (Tungsteno) | Temp. extrema, Investigación | >2000°C (3632°F) | Punto de fusión más alto | Requiere vacío/atmósfera inerte |

¿Le cuesta encontrar el crisol adecuado para las necesidades específicas de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento adaptados a sus aplicaciones de fusión únicas. Nuestros expertos pueden ayudarle a seleccionar el material de crisol perfecto, ya sea que trabaje con metales no ferrosos, aleaciones de alta pureza o procesos de temperatura extrema, garantizando la máxima durabilidad, eficiencia y rentabilidad. No deje que el crisol equivocado comprometa sus resultados. Contacte con KINTEK hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

La gente también pregunta

- ¿Es un crisol un equipo de laboratorio? Una guía de recipientes de alta temperatura para laboratorios y fundiciones

- ¿Para qué se utilizan los crisoles en el laboratorio? Asegurando un análisis de muestras preciso y a alta temperatura

- ¿Cuáles son los 2 usos de un crisol? Dominando la fusión y el análisis a alta temperatura

- ¿Cómo se limpia un crisol de fundición? Proteja su crisol y asegure la pureza del metal

- ¿Por qué se utiliza un crisol durante el calentamiento? Guía esencial para la contención a altas temperaturas