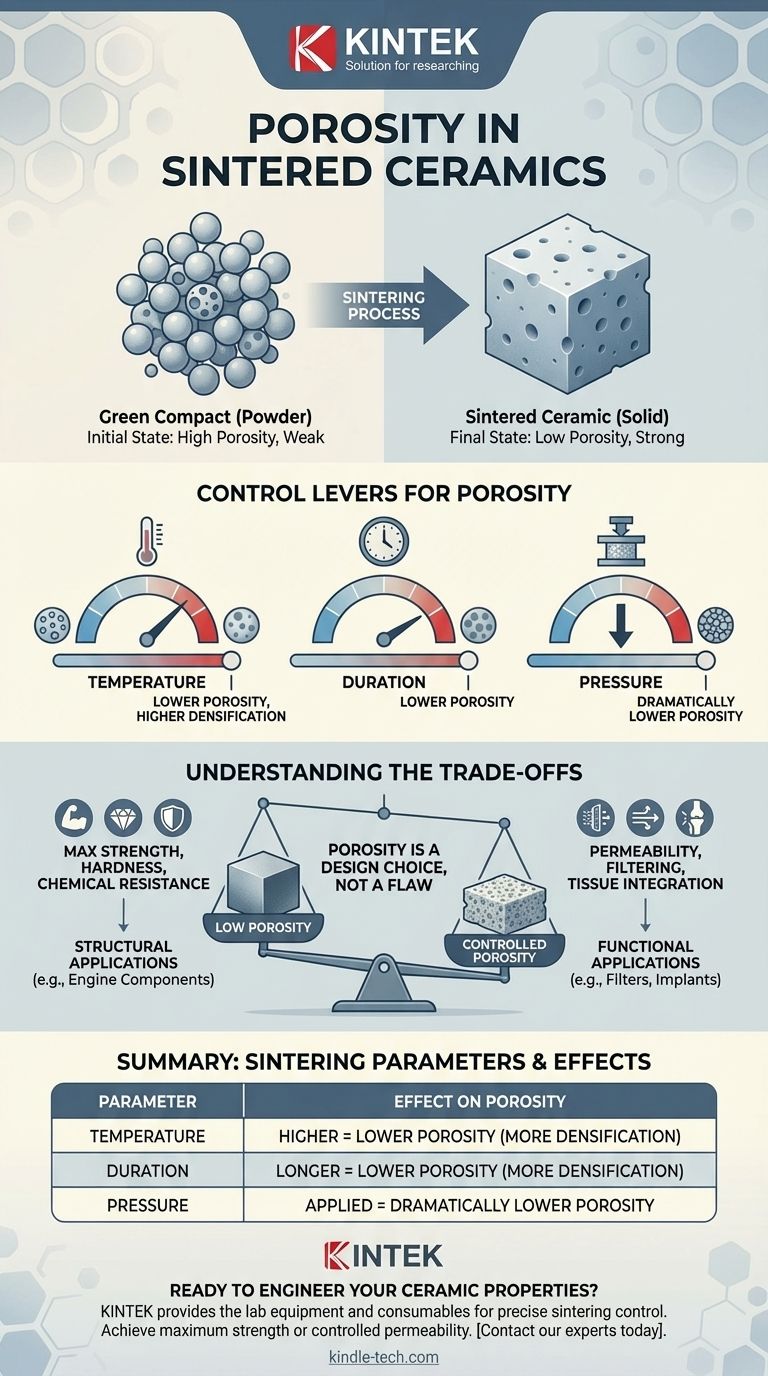

En resumen, la porosidad de una cerámica sinterizada no es un número fijo. Es una propiedad altamente variable y diseñada que se controla intencionalmente durante el proceso de fabricación. La porosidad final está determinada por el estado inicial del polvo cerámico y la temperatura, duración y presión específicas utilizadas durante el sinterizado.

La idea central es que la porosidad en las cerámicas es una elección de diseño, no un defecto inherente. Al controlar cuidadosamente el proceso de sinterizado, los fabricantes pueden ajustar el nivel de porosidad para lograr características de rendimiento específicas, desde la máxima resistencia hasta una permeabilidad controlada.

El proceso de sinterizado: del polvo al sólido

El sinterizado es la piedra angular de la fabricación moderna de cerámica. Es el proceso que transforma un polvo compactado, conocido como "compacto en verde", en un objeto sólido y denso con propiedades mecánicas útiles.

El "compacto en verde": su punto de partida

La producción de cerámica comienza con un polvo fino que se prensa o se le da forma. Este objeto inicial, el compacto en verde, es débil y contiene una cantidad significativa de espacio vacío, o poros, entre sus partículas.

Esta porosidad inicial es la línea de base que el proceso de sinterizado busca reducir.

Cómo el sinterizado reduce la porosidad

El sinterizado implica calentar el compacto en verde a una temperatura alta, pero que aún está por debajo del punto de fusión del material. A esta temperatura, los átomos comienzan a difundirse a través de los límites de las partículas.

Esta difusión en estado sólido hace que las partículas individuales se fusionen, eliminando los huecos entre ellas y haciendo que toda la pieza se contraiga y densifique.

El objetivo principal: la densificación

Para la mayoría de las aplicaciones de alto rendimiento, como herramientas de corte o aislantes eléctricos, el objetivo principal del sinterizado es lograr la mayor densidad posible.

La reducción de la porosidad aumenta la resistencia mecánica, la dureza y la estabilidad térmica del material, lo que hace que el producto final sea robusto y fiable.

Las palancas para controlar la porosidad cerámica

Los ingenieros tienen varias variables clave que pueden manipular durante el proceso de sinterizado para lograr la porosidad final deseada.

Temperatura de sinterizado

Temperaturas más altas aceleran la tasa de difusión atómica. Esto permite que las partículas se unan más rápida y eficazmente, lo que lleva a una mayor densificación y una menor porosidad final en un período de tiempo más corto.

Duración del sinterizado

Extender el tiempo que la cerámica se mantiene a la temperatura de sinterizado permite que el proceso de difusión continúe por más tiempo. Esto le da al material más tiempo para eliminar los poros residuales, aumentando aún más su densidad.

Presión aplicada

En algunos procesos avanzados, se aplica presión externa durante el calentamiento. Esto fuerza físicamente a las partículas a acercarse, acelerando drásticamente la densificación y haciendo posible lograr niveles excepcionalmente bajos de porosidad.

Comprender las compensaciones

Lograr un nivel específico de porosidad es siempre un equilibrio entre el rendimiento deseado y las limitaciones prácticas. No existe un único nivel "óptimo" de porosidad; depende completamente de la aplicación.

Baja porosidad: el camino hacia la resistencia

Para aplicaciones estructurales, una menor porosidad es casi siempre mejor. Una cerámica densa y no porosa tiene una resistencia mecánica, dureza y resistencia al ataque químico superiores. Esto es fundamental para piezas como componentes de motores, herramientas de corte y materiales refractarios.

Cuando la porosidad es una característica, no un defecto

Sin embargo, algunas aplicaciones avanzadas requieren un nivel de porosidad específico y controlado. Los materiales utilizados para filtros, soportes de catalizadores o implantes biomédicos están diseñados con una red interconectada de poros para permitir el paso de fluidos o para fomentar la integración tisular.

El costo de la perfección

Lograr una porosidad casi nula requiere condiciones de sinterizado agresivas: temperaturas muy altas, duraciones prolongadas o equipos costosos asistidos por presión. Esto aumenta el consumo de energía y los costos de fabricación, lo que puede no ser justificable para productos como baldosas cerámicas comunes o sanitarios.

Porosidad de ingeniería para su aplicación

El nivel correcto de porosidad está determinado por el uso final del componente cerámico. El proceso de fabricación debe adaptarse para cumplir ese objetivo específico.

- Si su enfoque principal es la máxima resistencia mecánica y durabilidad: Debe minimizar la porosidad utilizando altas temperaturas, tiempo suficiente y, potencialmente, sinterizado asistido por presión.

- Si su enfoque principal es crear un material poroso funcional: Debe utilizar temperaturas cuidadosamente controladas, a menudo más bajas, y materiales de partida especializados para crear y preservar una estructura de poros deseada.

- Si su enfoque principal es equilibrar el costo y el rendimiento general: Debe optimizar los parámetros de sinterizado para lograr una densidad y resistencia aceptables sin incurrir en los altos costos de energía y tiempo de la densificación completa.

En última instancia, ver la porosidad como un parámetro de diseño controlable es la clave para desbloquear el vasto potencial de los materiales cerámicos.

Tabla resumen:

| Parámetro de sinterizado | Efecto sobre la porosidad |

|---|---|

| Temperatura | Mayor temperatura = Menor porosidad (mayor densificación) |

| Duración | Mayor tiempo = Menor porosidad (mayor densificación) |

| Presión | Presión aplicada = Porosidad drásticamente menor |

¿Listo para diseñar las propiedades cerámicas perfectas para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para controlar con precisión el proceso de sinterizado. Ya sea que su objetivo sea la máxima resistencia o una permeabilidad controlada, nuestras soluciones le ayudan a lograr la porosidad exacta que su proyecto demanda.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar las necesidades de fabricación e investigación de cerámica de su laboratorio.

Guía Visual

Productos relacionados

- Tubo Cerámico de Nitruro de Boro (BN)

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Disipador de calor de óxido de aluminio Al2O3 de cerámica avanzada de ingeniería para aislamiento

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un horno de calentamiento y secado? Procesamiento térmico de precisión para su laboratorio

- ¿Cuál es el papel de un horno de calcinación a alta temperatura en la preparación de catalizadores de CaO para la producción de biodiesel?

- ¿Cuál es el proceso de fabricación de metales sinterizados? Una guía para piezas complejas y rentables

- ¿Por qué se requiere un horno mufla de alta temperatura para nanopartículas de cuero de TiO2? Guía esencial de calcinación

- ¿Por qué la temperatura del horno mufla es crítica para el contenido de cenizas de las vainas de Prosopis juliflora? Guía experta de control térmico

- ¿Cuáles son las aplicaciones del horno mufla en la industria farmacéutica? Garantizar la pureza y calidad de los medicamentos

- ¿Cuál es el propósito de usar un horno de alta temperatura para calcinar SiC? Optimizar el rendimiento del composite 2024Al/Gr/SiC

- ¿Cómo se fabrican las piezas sinterizadas? Una guía paso a paso de la metalurgia de polvos