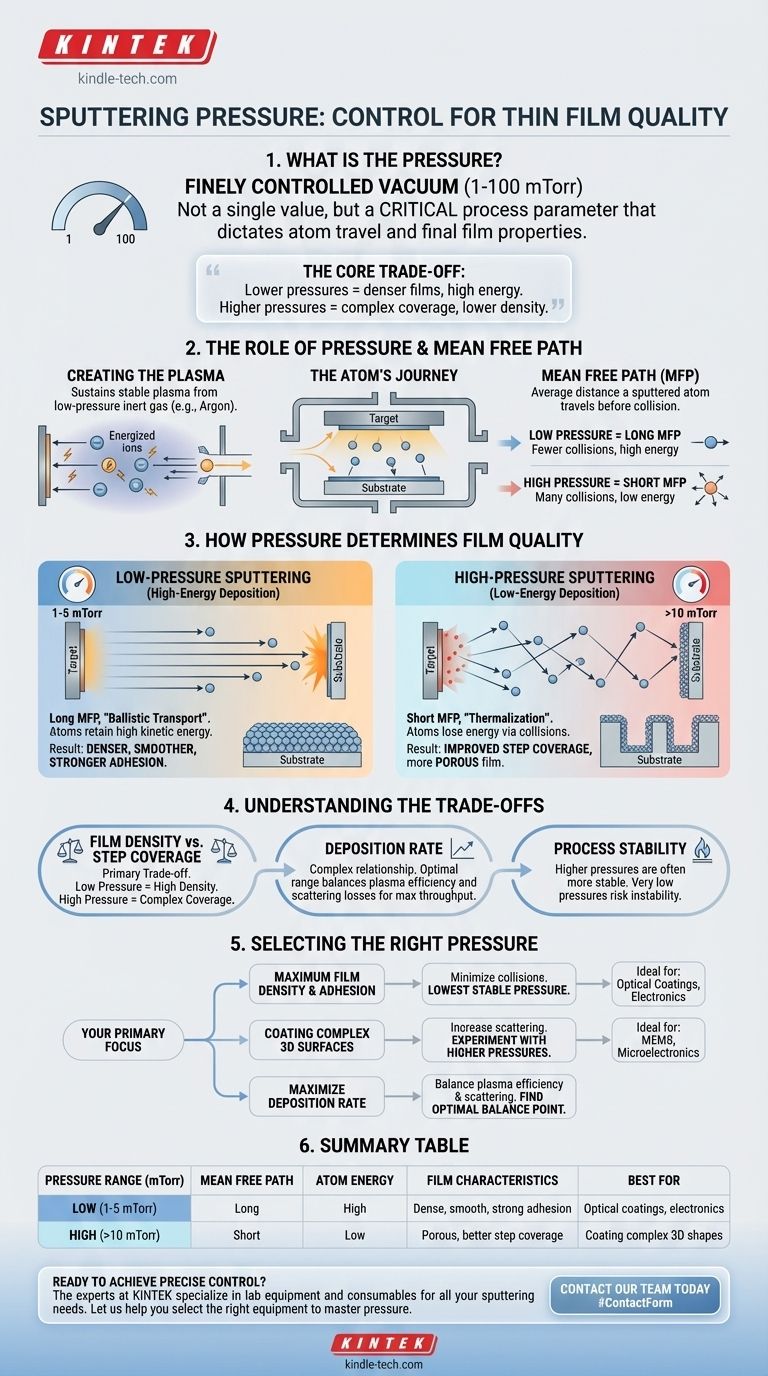

En la pulverización catódica, la presión de trabajo es un vacío finamente controlado, que generalmente se mantiene entre 1 y 100 militorr (mTorr). Este no es un valor fijo único, sino un parámetro de proceso crítico que se ajusta deliberadamente. La presión elegida dicta directamente cómo viajan los átomos pulverizados desde el material fuente hasta su sustrato, determinando fundamentalmente las propiedades finales de la película delgada depositada.

La elección de la presión de pulverización catódica representa una compensación fundamental en la deposición de películas delgadas. Las presiones más bajas dan como resultado películas más densas y de mayor calidad al permitir que los átomos viajen con más energía, mientras que las presiones más altas pueden mejorar el recubrimiento de formas complejas, pero a menudo a expensas de la densidad de la película.

El papel de la presión en el proceso de pulverización catódica

Para comprender el efecto de la presión, primero debe comprender el viaje de un átomo pulverizado. El proceso comienza en una cámara de vacío que se rellena con una pequeña cantidad de un gas inerte, el más común es el Argón.

Creación del plasma

El proceso de pulverización catódica se basa en un plasma, un estado de la materia creado al energizar este gas a baja presión. La presión debe ser lo suficientemente alta para proporcionar suficientes átomos de gas para mantener un plasma estable, pero lo suficientemente baja como para considerarse un entorno de vacío.

Definición del camino libre medio

Una vez que un átomo es expulsado del material objetivo, debe viajar hasta el sustrato. El factor más crítico que rige este viaje es el camino libre medio (MFP).

El MFP es la distancia promedio que una partícula, en este caso, un átomo pulverizado, puede viajar antes de colisionar con un átomo de gas de fondo (por ejemplo, un átomo de Argón).

El vínculo entre la presión y el camino libre medio

La relación es simple y directa:

- Baja presión = Camino libre medio largo

- Alta presión = Camino libre medio corto

Este único principio es la clave para controlar la energía de las partículas depositantes y, por lo tanto, la calidad de su película.

Cómo la presión determina la calidad de la película

La energía con la que los átomos llegan a la superficie del sustrato dicta cómo se organizan. Una mayor energía permite que los átomos se muevan y encuentren ubicaciones ideales, lo que resulta en una estructura de película superior.

Pulverización catódica a baja presión (deposición de alta energía)

A presiones más bajas (por ejemplo, 1-5 mTorr), el camino libre medio puede ser tan largo como la cámara misma. Los átomos pulverizados viajan desde el objetivo hasta el sustrato con pocas o ninguna colisión.

Este transporte "balístico" significa que los átomos retienen la mayor parte de su energía cinética inicial alta. Este bombardeo energético conduce a películas que son más densas, más suaves y exhiben una adhesión más fuerte al sustrato.

Pulverización catódica a alta presión (deposición de baja energía)

A presiones más altas (por ejemplo, >10 mTorr), el camino libre medio se vuelve muy corto. Un átomo pulverizado sufrirá numerosas colisiones con átomos de gas en su camino hacia el sustrato.

Cada colisión transfiere energía al átomo pulverizado. Los átomos llegan al sustrato con muy poca energía, un proceso conocido como "termalización".

Esta dispersión hace que los átomos lleguen desde muchos ángulos diferentes. Si bien esto puede mejorar la cobertura de escalones, la capacidad de recubrir las paredes laterales de trincheras u otras características 3D complejas, por lo general da como resultado una película más porosa y menos densa.

Comprensión de las compensaciones

Ajustar la presión nunca se trata de encontrar un valor "correcto", sino de equilibrar objetivos en competencia.

Densidad de la película frente a cobertura de escalones

Esta es la compensación principal. Para aplicaciones que exigen un alto rendimiento, como recubrimientos ópticos o conductores eléctricos, maximizar la densidad es crucial, lo que lo impulsa hacia presiones más bajas. Para recubrir topografías complejas en MEMS o microelectrónica, es posible que deba aumentar la presión para garantizar una cobertura adecuada, aceptando una posible disminución en la densidad de la película.

Tasa de deposición

La relación entre la presión y la tasa de deposición es compleja. A presiones muy bajas, puede ser difícil mantener un plasma denso y eficiente, lo que puede reducir la tasa. A la inversa, a presiones muy altas, la dispersión excesiva puede evitar que los átomos pulverizados lleguen al sustrato, lo que también reduce la tasa. A menudo hay un rango de presión óptimo para maximizar el rendimiento.

Estabilidad del proceso

Generalmente, es más fácil mantener una descarga de plasma estable a presiones ligeramente más altas. Operar a las presiones más bajas posibles a veces puede arriesgar la inestabilidad del proceso, donde el plasma puede parpadear o extinguirse. Las capacidades de su sistema definirán el límite inferior de su rango de trabajo práctico.

Selección de la presión correcta para su aplicación

Su elección de presión debe estar impulsada enteramente por el resultado deseado para su película delgada.

- Si su enfoque principal es la máxima densidad y adhesión de la película: Su objetivo es minimizar las colisiones en vuelo. Debe operar a la presión estable más baja que su sistema pueda lograr para garantizar una deposición balística de alta energía.

- Si su enfoque principal es recubrir superficies 3D complejas: Su objetivo es aumentar la dispersión atómica. Debe experimentar con presiones de trabajo más altas para mejorar la cobertura de los escalones, incluso si esto da como resultado una película menos densa.

- Si su enfoque principal es maximizar la tasa de deposición: Debe encontrar el punto de equilibrio óptimo para su material y sistema específicos, donde el plasma es eficiente pero las pérdidas por dispersión aún no son dominantes.

En última instancia, la presión de pulverización catódica es su palanca principal para controlar la energía entregada al sustrato, lo que le permite diseñar la microestructura de su película.

Tabla de resumen:

| Rango de presión (mTorr) | Camino libre medio | Energía atómica | Características de la película | Mejor para |

|---|---|---|---|---|

| Baja (1-5 mTorr) | Largo | Alta | Densa, lisa, fuerte adhesión | Recubrimientos ópticos, electrónica |

| Alta (>10 mTorr) | Corto | Baja | Porosa, mejor cobertura de escalones | Recubrimiento de formas 3D complejas |

¿Listo para lograr un control preciso sobre las propiedades de su película delgada? Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para todas sus necesidades de pulverización catódica y deposición. Ya sea que esté desarrollando recubrimientos ópticos, dispositivos MEMS o electrónica avanzada, podemos ayudarlo a seleccionar el equipo adecuado para dominar parámetros críticos como la presión. Comuníquese con nuestro equipo hoy mismo para analizar cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura