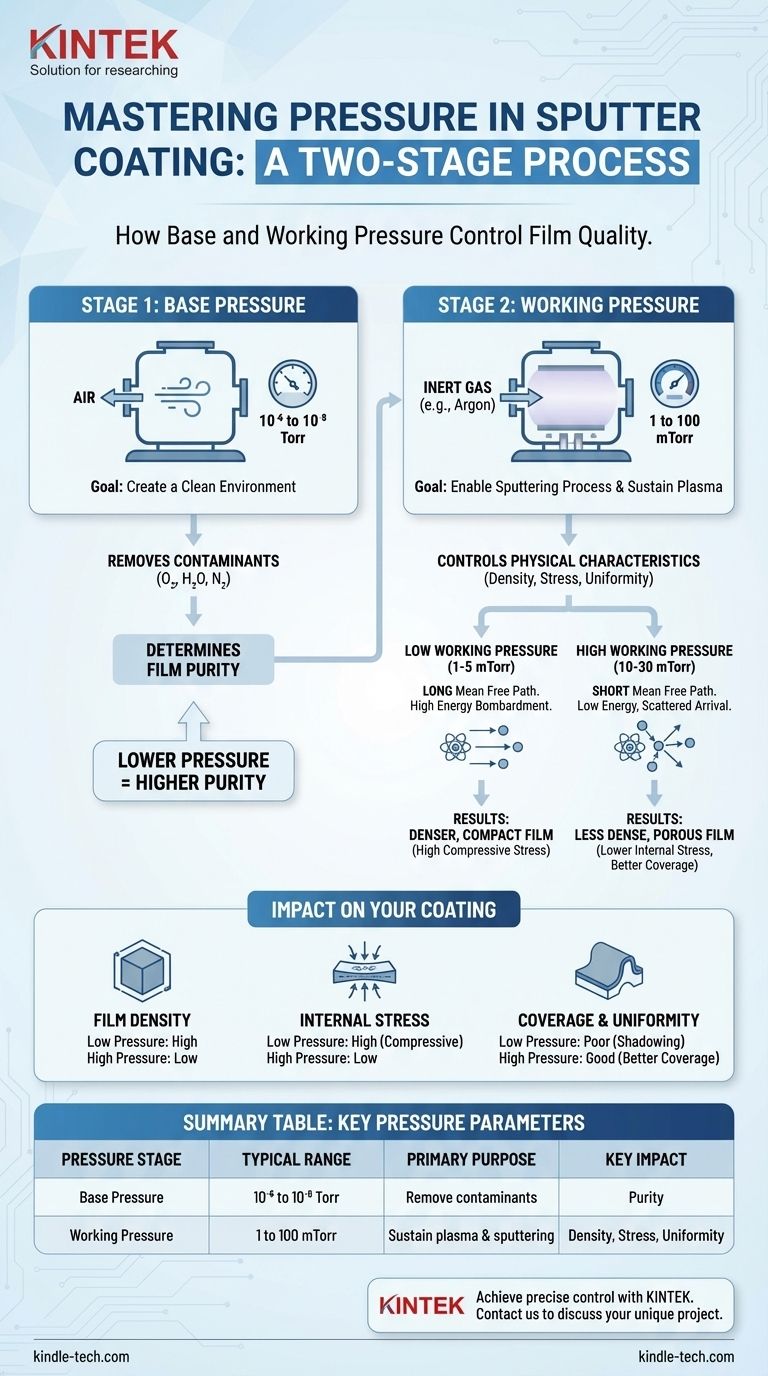

En el recubrimiento por pulverización catódica, la presión no es un valor único, sino un proceso de dos etapas. El sistema primero alcanza un alto vacío conocido como presión base para asegurar la pureza. Luego, se introduce un gas inerte para alcanzar una presión de trabajo (o presión de proceso) más alta para crear el plasma e iniciar la pulverización del material objetivo.

La presión base inicial determina la pureza del recubrimiento, mientras que la presión de trabajo posterior controla las características físicas de la película depositada, como su densidad, estrés y uniformidad.

Los dos regímenes de presión críticos en la pulverización catódica

Comprender la distinción entre la presión base y la presión de trabajo es fundamental para controlar el resultado de cualquier proceso de pulverización catódica. Cada una tiene un propósito distinto y crítico.

Presión base: Creación de un entorno limpio

La presión base es el nivel de vacío alcanzado en la cámara antes de que se introduzca el gas de pulverización.

Su único propósito es eliminar las moléculas atmosféricas y otros contaminantes, como oxígeno, vapor de agua y nitrógeno. Estas partículas pueden reaccionar con el material pulverizado e incorporarse a la película como impurezas.

Una presión base más baja da como resultado una película más pura y de mayor calidad. Para muchas aplicaciones, se requiere una presión base en el rango de 10⁻⁶ a 10⁻⁸ Torr.

Presión de trabajo: Habilitación del proceso de pulverización catódica

Una vez que se alcanza una presión base suficiente, se introduce un gas inerte (típicamente argón) en la cámara para elevar la presión a la presión de trabajo.

Esta presión, típicamente entre 1 y 100 militorr (mTorr), es necesaria para mantener el plasma que bombardea el material objetivo, expulsando los átomos que formarán el recubrimiento. La elección de la presión de trabajo es un parámetro de proceso crítico.

Cómo la presión de trabajo impacta directamente en su recubrimiento

La presión de trabajo influye directamente en cómo los átomos pulverizados viajan desde el objetivo hasta su muestra, lo que a su vez dicta las propiedades finales de la película.

El camino libre medio de los átomos pulverizados

El principio físico clave en juego es el camino libre medio (MFP), la distancia promedio que recorre una partícula antes de chocar con otra.

A presiones de trabajo más bajas (por ejemplo, 1-5 mTorr), la cámara tiene menos átomos de gas. Las partículas pulverizadas tienen un MFP largo, lo que les permite viajar directamente al sustrato con alta energía cinética.

A presiones de trabajo más altas (por ejemplo, 10-30 mTorr), la cámara es más densa con átomos de gas. Las partículas pulverizadas tienen un MFP corto, lo que hace que sufran muchas colisiones, pierdan energía y lleguen al sustrato desde múltiples ángulos.

Impacto en la densidad y el estrés de la película

La energía de las partículas que llegan tiene un efecto profundo en la microestructura de la película.

Un proceso de baja presión da como resultado un bombardeo de partículas de alta energía, creando una película más densa y compacta. Esta alta energía, sin embargo, también puede inducir un estrés compresivo más alto, lo que puede hacer que la película se despegue o se agriete.

Un proceso de alta presión conduce a una deposición de partículas de baja energía. Esto produce una película menos densa y más porosa que típicamente exhibe un estrés interno más bajo.

Impacto en la tasa de deposición

La relación entre la presión y la tasa de deposición no es lineal. Muy poca presión significa que no hay suficientes iones de gas para pulverizar el objetivo de manera efectiva.

Por el contrario, una presión excesivamente alta hace que los átomos pulverizados se dispersen tanto que muchos nunca llegan al sustrato, lo que también reduce la tasa de deposición efectiva. Existe un rango de presión óptimo para maximizar la tasa para cualquier sistema dado.

Comprender las compensaciones

Seleccionar la presión correcta implica equilibrar objetivos contrapuestos. No existe una única presión "mejor"; el valor óptimo depende completamente del resultado deseado.

Pureza vs. Tiempo de proceso

Lograr un vacío ultra alto para una presión base muy baja asegura la máxima pureza de la película. Sin embargo, esto puede requerir un tiempo de bombeo significativo, reduciendo el rendimiento. Debe equilibrar la pureza requerida con los horarios prácticos del proceso.

Densidad de la película vs. Estrés

Una película densa creada a baja presión es excelente para aplicaciones de barrera. Pero si el estrés compresivo resultante es demasiado alto para el sustrato, la película fallará. A veces, una película ligeramente menos densa pero más estable creada a mayor presión es la mejor opción.

Cobertura vs. Propiedades de la película

Para recubrir superficies complejas y no planas, el aumento de la dispersión a presiones más altas puede mejorar la uniformidad y la cobertura en áreas sombreadas. Este beneficio se obtiene a costa de una menor densidad de la película y una menor tasa de deposición.

Configuración de la presión para obtener resultados óptimos

Para aplicar este conocimiento, considere su objetivo principal para el recubrimiento.

- Si su enfoque principal es una película de barrera densa y de alta pureza: Apunte a la presión base más baja posible que su sistema pueda alcanzar y una presión de trabajo baja (típicamente 1-5 mTorr).

- Si su enfoque principal es minimizar el estrés de la película o recubrir una forma compleja: Considere una presión de trabajo más alta (por ejemplo, 10-20 mTorr) para reducir la energía de las partículas y aumentar la dispersión.

- Si su enfoque principal es maximizar la tasa de deposición: Debe encontrar experimentalmente el punto de presión óptimo donde la eficiencia de pulverización sea alta pero las pérdidas por dispersión sigan siendo mínimas.

Dominar el control de la presión es la clave para transformar el recubrimiento por pulverización catódica de un proceso simple en una herramienta de ingeniería precisa.

Tabla resumen:

| Etapa de presión | Rango típico | Propósito principal | Impacto clave en el recubrimiento |

|---|---|---|---|

| Presión base | 10⁻⁶ a 10⁻⁸ Torr | Eliminar contaminantes para un ambiente limpio | Determina la pureza de la película depositada |

| Presión de trabajo | 1 a 100 mTorr | Mantener el plasma y habilitar el proceso de pulverización catódica | Controla la densidad, el estrés, la uniformidad y la tasa de deposición |

¿Listo para lograr un control preciso sobre sus recubrimientos de película delgada?

El recubridor por pulverización catódica adecuado es clave para dominar los parámetros de presión para su aplicación específica, ya sea que necesite una película de barrera densa, un estrés mínimo o una excelente cobertura en geometrías complejas. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos recubridores por pulverización catódica diseñados para un rendimiento confiable y un control preciso del proceso.

Deje que nuestros expertos le ayuden a seleccionar el sistema ideal para satisfacer las necesidades únicas de su laboratorio. Contáctenos hoy para discutir su proyecto y descubrir la diferencia KINTEK.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo influye un agitador magnético en la eficiencia del proceso de lixiviación con ácido sulfúrico de la ceniza de zinc? Perspectivas de expertos

- ¿Qué papel juega el proceso de sinterización en los fotocatalizadores de TiO2? Optimizar la Adhesión y la Transición de Fase

- ¿Qué tan preciso es el analizador XRF? Logre resultados con calidad de laboratorio en el campo

- ¿Cuál es el papel de un homogeneizador ultrasónico en la fabricación de sensores de formaldehído? Optimice la dispersión de su material

- ¿Cuáles son los desafíos de la producción de biomasa? Superar los altos costos, la logística y la sostenibilidad

- ¿Qué es el proceso de sinterización sin presión? Una guía para la consolidación de materiales más sencilla y rentable

- ¿Qué es un horno de tratamiento térmico? Logre transformaciones metalúrgicas precisas

- ¿Cómo se garantiza la operación segura de equipos y maquinaria? Una guía proactiva para la gestión de riesgos