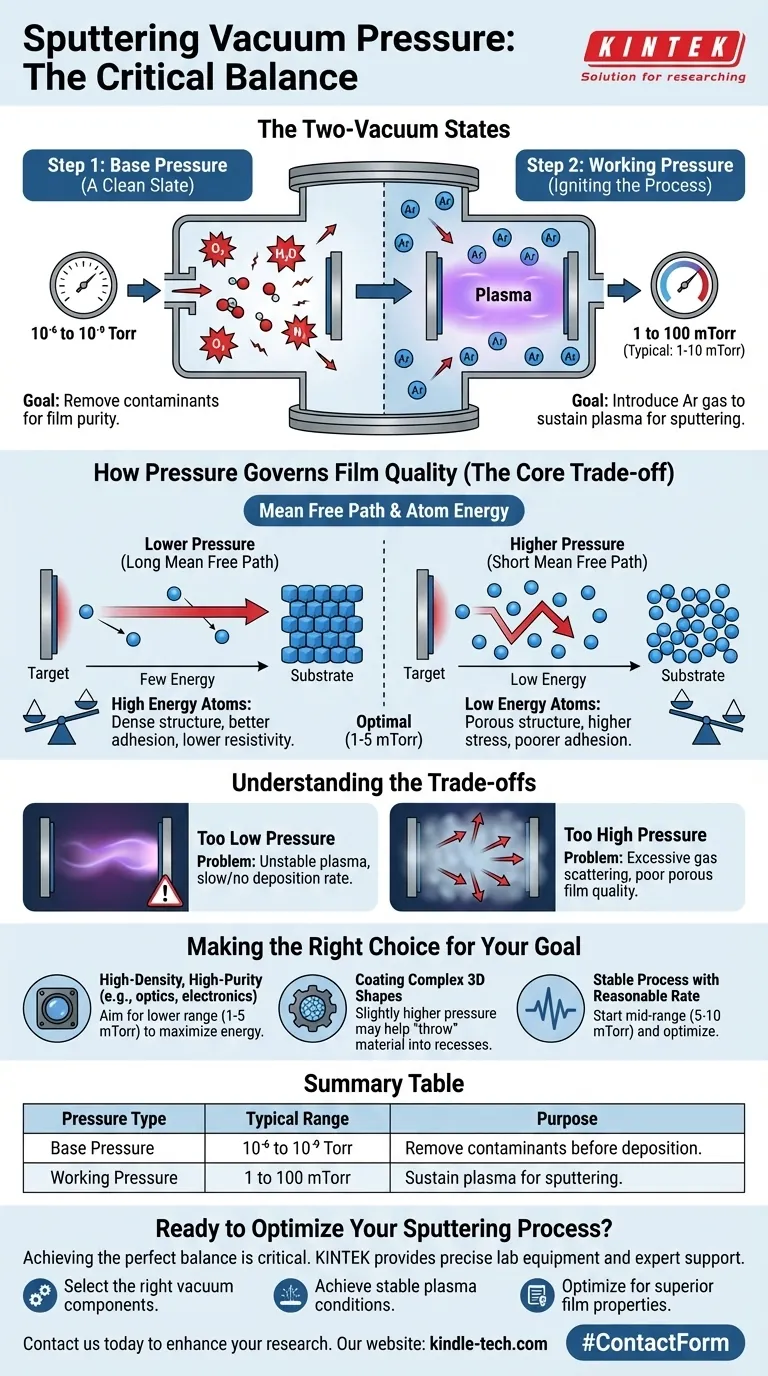

Críticamente, no existe una única presión para la pulverización catódica, sino más bien dos regímenes de presión distintos que son esenciales para el proceso: una presión base muy baja para asegurar la limpieza y una presión de trabajo más alta para permitir la pulverización catódica en sí. La presión de trabajo, a la que la mayoría de la gente se refiere, generalmente se encuentra en el rango de 1 a 100 militorr (mTorr), con muchos procesos comunes operando entre 1 y 10 mTorr.

El desafío central en la pulverización catódica es encontrar la presión de trabajo óptima. Debe ser lo suficientemente alta para mantener un plasma estable para pulverizar el material objetivo, pero lo suficientemente baja para permitir que esos átomos pulverizados viajen al sustrato con suficiente energía, asegurando una película de alta calidad.

Los dos estados de vacío de la pulverización catódica

Para comprender la presión de pulverización catódica, debe pensar en ella como un proceso de dos pasos. Cada paso tiene un objetivo diferente y un requisito de presión muy distinto.

Paso 1: Lograr una pizarra limpia (presión base)

Antes de que pueda comenzar el proceso de pulverización catódica, la cámara de vacío debe ser bombeada a una presión muy baja, conocida como presión base.

Esto se encuentra típicamente en el rango de alto vacío (HV) o ultra alto vacío (UHV), a menudo de 10⁻⁶ a 10⁻⁹ Torr.

El único propósito de lograr una presión base baja es eliminar contaminantes. Moléculas como el oxígeno, el vapor de agua y el nitrógeno comprometerán la pureza e integridad de su película depositada si no se eliminan.

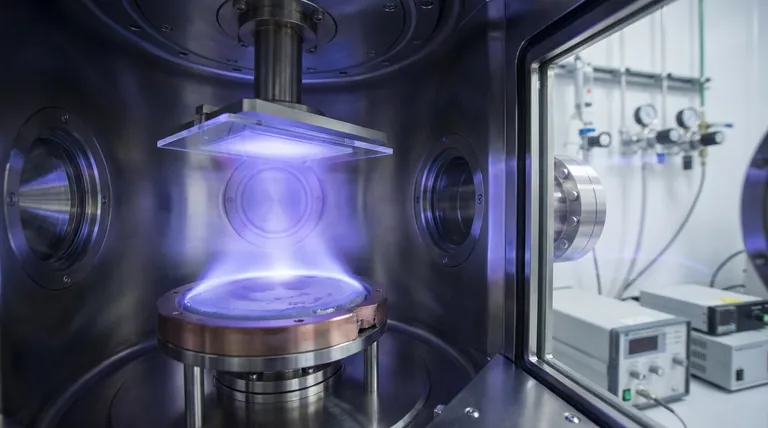

Paso 2: Encender el proceso (presión de trabajo)

Una vez que se establece un ambiente limpio, se introduce en la cámara un gas inerte de alta pureza, casi siempre Argón (Ar).

Esto eleva deliberadamente la presión a la presión de trabajo, que es donde realmente ocurre la pulverización catódica. Esto es típicamente en el rango de militorr, órdenes de magnitud más alto que la presión base.

El gas argón sirve como combustible para crear un plasma, un estado de la materia que contiene átomos de gas ionizados (Ar+) que se utilizan para bombardear el material objetivo.

Cómo la presión rige la calidad de la película

La presión de trabajo no es solo un número; es posiblemente el parámetro más crítico que dicta las propiedades finales de su película delgada depositada.

Trayectoria libre media y energía atómica

El concepto físico clave a entender es la trayectoria libre media (MFP). Esta es la distancia promedio que una partícula (como un átomo pulverizado) puede viajar antes de colisionar con otra partícula (como un átomo de gas argón).

A presiones de trabajo más bajas, la trayectoria libre media es larga. Los átomos pulverizados viajan del objetivo al sustrato con pocas o ninguna colisión, llegando con alta energía cinética.

A presiones de trabajo más altas, la trayectoria libre media es corta. Los átomos pulverizados sufren muchas colisiones con átomos de argón, perdiendo energía y cambiando de dirección antes de llegar al sustrato.

El impacto en la estructura de la película

La energía de los átomos al aterrizar en el sustrato impacta directamente la microestructura de la película.

Los átomos de alta energía (de la pulverización a baja presión) tienen más movilidad en la superficie. Pueden organizarse en una estructura densa y compacta. Esto da como resultado películas con mejor adhesión, mayor densidad y menor resistividad eléctrica.

Los átomos de baja energía (de la pulverización a alta presión) tienden a "pegarse donde aterrizan". Esto crea una estructura de película más porosa y menos densa, a menudo con mayor tensión interna y menor adhesión.

Comprender las compensaciones

Elegir la presión de trabajo correcta es un acto de equilibrio. Desviarse del rango óptimo en cualquier dirección degradará el proceso y el resultado final.

El problema con una presión demasiado baja

Si la presión de trabajo es demasiado baja, simplemente no hay suficientes átomos de argón en la cámara.

Esto hace que sea difícil o imposible encender y mantener un plasma estable. La corriente iónica será demasiado baja para pulverizar el objetivo de manera efectiva, lo que lleva a una tasa de deposición extremadamente lenta o inexistente.

El problema con una presión demasiado alta

Este es un problema más común y sutil. Si la presión es demasiado alta, se crea una "niebla" densa de gas argón.

Esto conduce a una dispersión excesiva de gas del material pulverizado. Los átomos que finalmente llegan al sustrato lo hacen con muy poca energía, lo que resulta en la calidad de película pobre y porosa descrita anteriormente. La tasa de deposición también puede disminuir a medida que los átomos se dispersan lejos del sustrato.

Tomar la decisión correcta para su objetivo

La presión ideal está determinada por las propiedades deseadas de su película delgada.

- Si su enfoque principal es una película de alta densidad y alta pureza (por ejemplo, para óptica o electrónica): Debe operar en el extremo inferior del rango de presión de trabajo (típicamente 1-5 mTorr) para maximizar la energía atómica.

- Si su enfoque principal es recubrir una forma 3D compleja: Una presión ligeramente más alta podría ser beneficiosa, ya que el aumento de la dispersión puede ayudar a "lanzar" material sobre superficies que no están en la línea de visión directa del objetivo.

- Si su enfoque principal es simplemente lograr un proceso estable con una tasa razonable: Comience en el rango medio (por ejemplo, 5-10 mTorr) y optimice basándose en la caracterización de la película.

En última instancia, dominar la pulverización catódica consiste en comprender y controlar el viaje de los átomos individuales, y la presión es su herramienta principal para dictar ese viaje.

Tabla resumen:

| Tipo de presión de pulverización catódica | Rango típico | Propósito |

|---|---|---|

| Presión base | 10⁻⁶ a 10⁻⁹ Torr | Eliminar contaminantes de la cámara antes de la deposición. |

| Presión de trabajo | 1 a 100 mTorr | Mantener un plasma para pulverizar el material objetivo sobre el sustrato. |

¿Listo para optimizar su proceso de pulverización catódica?

Lograr el equilibrio perfecto entre la presión base y la presión de trabajo es fundamental para depositar películas delgadas densas y de alta calidad. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y el soporte experto que necesita para dominar sus parámetros de pulverización catódica.

Le ayudamos a:

- Seleccionar los componentes de vacío adecuados para sus requisitos específicos de presión base.

- Lograr condiciones de plasma estables para una deposición consistente y de alta pureza.

- Optimizar su proceso para una adhesión, densidad y propiedades eléctricas superiores de la película.

Contáctenos hoy mismo para discutir cómo nuestras soluciones de pulverización catódica pueden mejorar sus resultados de investigación y producción. Construyamos el sistema perfecto para su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación térmica y la epitaxia de haces moleculares? Elija el método correcto de deposición de película delgada

- ¿Cuánto tiempo tarda el sinterizado? De milisegundos a días para obtener resultados óptimos

- ¿Cuáles son las precauciones a tomar al calentar una sustancia en el laboratorio? Garantice la seguridad y prevenga accidentes

- ¿Qué es el proceso de tratamiento térmico a granel? Logre propiedades uniformes del material desde el núcleo hasta la superficie

- ¿Cuáles son los 5 usos comunes del molibdeno? Mejora del acero, aleaciones y rendimiento a altas temperaturas

- ¿Cuál es la mejor temperatura para soldar fuerte? Consiga uniones perfectas con el metal de aporte adecuado

- ¿Cuáles son las aplicaciones de la radiactividad en la industria? Mejorando la calidad, la seguridad y la eficiencia

- ¿Por qué es esencial un agitador magnético de alta precisión durante la síntesis de coloides de plata-sílice? Asegura la homogeneidad