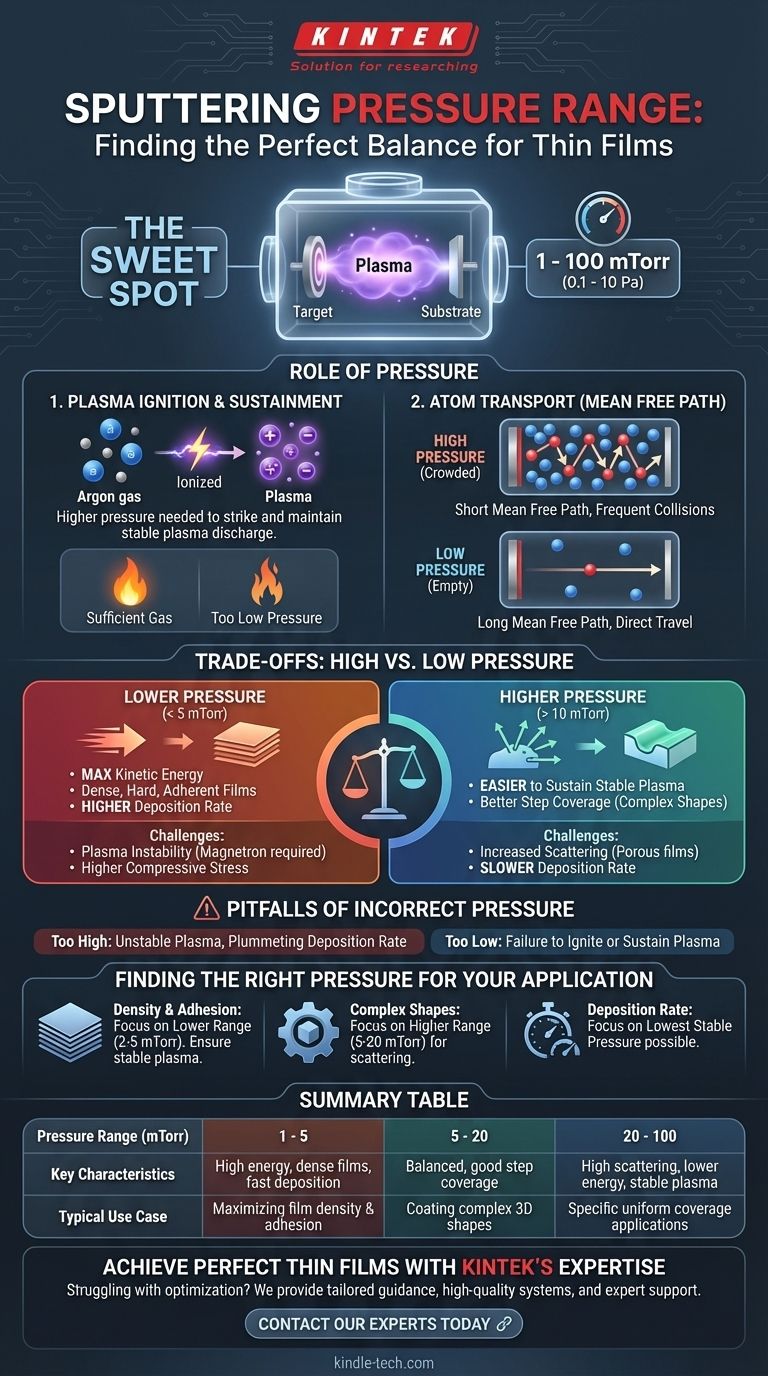

En la pulverización catódica, la presión de trabajo es un parámetro crítico que rige directamente todo el proceso de deposición. La presión de funcionamiento típica para la pulverización catódica es un vacío fino, que generalmente se encuentra entre 1 y 100 militorr (mTorr). Este rango, equivalente a aproximadamente 0.1 a 10 Pascales (Pa), es el punto óptimo requerido tanto para generar un plasma estable como para controlar cómo viajan los átomos desde el objetivo fuente hasta su sustrato.

La presión óptima de pulverización catódica es un equilibrio delicado. Debe ser lo suficientemente baja como para permitir que los átomos pulverizados viajen libremente al sustrato, pero lo suficientemente alta como para mantener la descarga de plasma estable necesaria para expulsar esos átomos del objetivo en primer lugar.

El papel de la presión en el proceso de pulverización catódica

Comprender por qué este rango de presión es tan importante requiere analizar dos fenómenos físicos clave: la generación del plasma y el transporte de los átomos.

Ignición y mantenimiento del plasma

La pulverización catódica comienza introduciendo un gas inerte, típicamente argón, en la cámara de vacío. Se aplica un alto voltaje, que arranca electrones de los átomos de gas y crea un plasma, una nube energizada de iones y electrones.

Este plasma solo puede encenderse y mantenerse si hay suficientes átomos de gas presentes para sostener la reacción en cadena. Si la presión es demasiado baja, el plasma será inestable o se extinguirá por completo.

Camino libre medio y transporte de átomos

Una vez que el plasma está activo, sus iones positivos bombardean el material objetivo, desprendiendo átomos. Estos átomos pulverizados deben viajar luego al sustrato para formar la película delgada.

El concepto clave aquí es el camino libre medio: la distancia promedio que recorre una partícula antes de chocar con otra.

A presiones más altas, la cámara está llena de átomos de gas. El camino libre medio es muy corto, lo que hace que los átomos pulverizados choquen con frecuencia en su camino hacia el sustrato.

A presiones más bajas, la cámara está más vacía. El camino libre medio es mucho más largo, lo que permite que los átomos pulverizados viajen en una trayectoria más directa, "en línea de visión", hacia el sustrato con menos colisiones.

Impacto en la calidad de la película y la tasa de deposición

Esta relación entre la presión y el camino libre medio impacta directamente en la película final.

Una presión más alta conduce a una mayor dispersión. Esto reduce la energía de los átomos pulverizados que llegan al sustrato, lo que puede resultar en una película más porosa, menos densa y con menor adhesión. También ralentiza significativamente la tasa de deposición.

Una presión más baja permite que los átomos lleguen con mayor energía. Esto generalmente produce películas más densas, duras y adherentes. Debido a que menos átomos se dispersan lejos del sustrato, la tasa de deposición también es mayor.

Comprender las compensaciones: alta vs. baja presión

Elegir una presión no se trata de encontrar un único número "correcto", sino de hacer un compromiso informado basado en sus objetivos.

El caso de la presión más baja (< 5 mTorr)

Operar en el extremo inferior del rango ofrece ventajas significativas. Maximiza la energía cinética de los átomos pulverizados, lo cual es excelente para crear películas densas y de alta calidad. También proporciona la tasa de deposición más rápida posible.

Sin embargo, mantener un plasma estable a presiones muy bajas puede ser difícil sin técnicas avanzadas como la pulverización catódica por magnetrón. También puede conducir a una mayor tensión de compresión dentro de la película.

El caso de la presión más alta (> 10 mTorr)

Usar una presión más alta facilita mucho el encendido y el mantenimiento de un plasma uniforme y estable en todo el objetivo.

El aumento de la dispersión, aunque reduce la densidad de la película, a veces puede ser beneficioso para recubrir formas tridimensionales complejas, ya que los átomos llegan al sustrato desde una gama más amplia de ángulos.

Los peligros de una presión incorrecta

Operar demasiado fuera del rango óptimo conduce al fracaso.

Si la presión es demasiado alta, el plasma puede volverse inestable y la tasa de deposición se desplomará, ya que la mayoría de los átomos pulverizados se dispersan antes de llegar al sustrato.

Si la presión es demasiado baja, simplemente no podrá encender o mantener el plasma necesario para que el proceso funcione en absoluto.

Encontrar la presión adecuada para su aplicación

La presión ideal es específica para su material, la geometría de su sistema y las propiedades deseadas de su película final. Utilice lo siguiente como guía.

- Si su enfoque principal es la máxima densidad y adhesión de la película: Comience en el extremo inferior del rango viable (por ejemplo, 2-5 mTorr) y asegúrese de que su sistema pueda mantener un plasma estable.

- Si su enfoque principal es recubrir formas complejas con buena cobertura de escalones: Considere operar a una presión ligeramente más alta (por ejemplo, 5-20 mTorr) para aprovechar el aumento de la dispersión atómica.

- Si su enfoque principal es maximizar la tasa de deposición: Apunte a la presión estable más baja que su sistema permita, ya que esto minimiza las colisiones en vuelo y asegura una trayectoria directa al sustrato.

En última instancia, la presión ideal es un parámetro empírico, ajustado para equilibrar las necesidades contrapuestas de estabilidad del plasma, tasa de deposición y las propiedades finales de su película.

Tabla resumen:

| Rango de presión (mTorr) | Características clave | Caso de uso típico |

|---|---|---|

| 1 - 5 | Átomos de alta energía, películas densas, deposición rápida | Maximizar la densidad y la adhesión de la película |

| 5 - 20 | Dispersión y energía equilibradas, buena cobertura de escalones | Recubrimiento de formas 3D complejas |

| 20 - 100 | Alta dispersión, menor energía, plasma estable | Aplicaciones específicas que requieren cobertura uniforme |

Logre películas delgadas perfectas con la experiencia de KINTEK

¿Tiene dificultades para encontrar la presión de pulverización catódica óptima para sus materiales y sustratos específicos? El delicado equilibrio entre la estabilidad del plasma y la calidad de la película requiere un control preciso y conocimientos expertos.

En KINTEK, nos especializamos en equipos y consumibles de pulverización catódica de laboratorio, ayudando a investigadores e ingenieros como usted a superar los desafíos de deposición. Nuestro equipo puede proporcionar:

- Orientación personalizada sobre la optimización de la presión para su aplicación

- Sistemas de pulverización catódica de alta calidad con control de presión preciso

- Soporte técnico experto para lograr propiedades de película superiores

Optimicemos juntos su proceso de pulverización catódica. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo las soluciones de KINTEK pueden mejorar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura