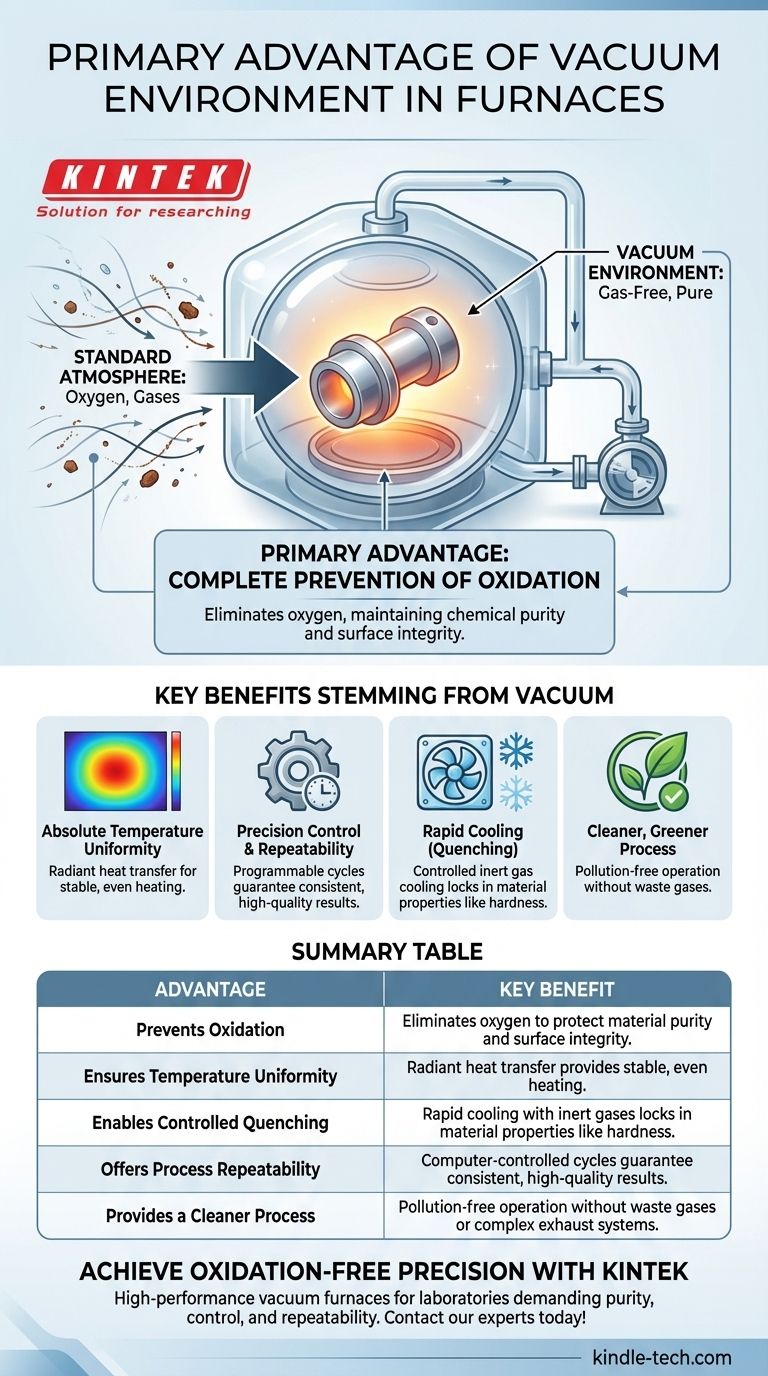

La principal ventaja del entorno de vacío en un horno es la prevención completa de la oxidación. Al eliminar sistemáticamente el aire y otros gases de la cámara de calentamiento, el proceso elimina el oxígeno que de otro modo reaccionaría con el material a altas temperaturas. Esto garantiza que el producto final mantenga su pureza química e integridad superficial.

La función principal del vacío no es solo crear vacío, sino establecer un control absoluto sobre el entorno del material. Este control previene reacciones químicas no deseadas, garantizando un producto final de mayor calidad y más fiable.

Por qué es fundamental prevenir la oxidación

Calentar metales en presencia de aire desencadena una serie de reacciones químicas indeseables. El entorno de vacío es la solución definitiva a este problema fundamental en metalurgia.

El problema de una atmósfera estándar

Cuando los metales se calientan a altas temperaturas en un horno estándar, reaccionan agresivamente con el oxígeno presente en el aire.

Esta rápida reacción química se conoce como oxidación. Forma una capa quebradiza y a menudo descolorida de óxidos en la superficie del material.

El impacto de la contaminación

Esta capa de óxido compromete la calidad de la pieza. Puede alterar las dimensiones del material, debilitar su integridad estructural y afectar negativamente sus propiedades mecánicas o eléctricas.

El horno de vacío resuelve esto eliminando el reactivo clave (el oxígeno) antes de que comience el proceso de calentamiento. Sin oxígeno, no hay oxidación.

Lograr una pureza inigualable

Además de prevenir reacciones con el aire, el vacío extrae activamente gases no deseados e impurezas volátiles del propio material. Este proceso, conocido como desgasificación, da como resultado un producto final con una pureza mayor de la que se podría lograr de otra manera.

Beneficios clave derivados del entorno de vacío

El entorno controlado y libre de gases creado por el vacío permite otras ventajas significativas que definen el tratamiento térmico moderno.

Uniformidad absoluta de la temperatura

En vacío, la transferencia de calor se produce principalmente por radiación, no por convección (que depende del movimiento del gas). Esto permite temperaturas excepcionalmente uniformes y estables, lo cual es fundamental para garantizar que cada parte del componente reciba exactamente el mismo tratamiento térmico.

Control de precisión y repetibilidad

Los hornos de vacío modernos están controlados por ordenador. El proceso es altamente programable, desde la velocidad de bombeo hasta la temperatura y duración exactas del calentamiento. Esto garantiza que cada ciclo sea idéntico, garantizando la repetibilidad metalúrgica para componentes de alta especificación.

La potencia del enfriamiento rápido (temple)

Después del ciclo de calentamiento, el horno puede rellenarse rápidamente con un gas inerte de alta pureza, como nitrógeno o argón. Esto permite un enfriamiento controlado y rápido, un proceso conocido como temple, que es esencial para fijar propiedades específicas del material, como la dureza.

Un proceso más limpio y ecológico

Los hornos de vacío no producen gases residuales ni humos durante su funcionamiento. Esto los convierte en una tecnología libre de contaminación que cumple con estrictas normas medioambientales sin necesidad de sistemas de tratamiento de gases de escape complejos y costosos.

Comprensión de las compensaciones

Aunque potente, el horno de vacío es un equipo especializado con consideraciones específicas.

Mayor complejidad del sistema

Un horno de vacío requiere un sistema de bombas, sellos y controles sofisticados para crear y mantener el vacío. Esto lo hace intrínsecamente más complejo que un horno atmosférico convencional.

Tiempos de ciclo más largos

El paso de bombear todo el aire fuera de la cámara lleva tiempo, lo que puede alargar el ciclo total del proceso en comparación con simplemente calentar una pieza en un horno atmosférico.

Mayor coste inicial

La ingeniería de precisión y los sistemas complejos involucrados significan que los hornos de vacío suelen representar una inversión inicial mayor y pueden tener costes de mantenimiento más elevados.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de vacío depende de la calidad y las propiedades requeridas del producto final.

- Si su principal objetivo es un acabado superficial impecable y la pureza del material: Un horno de vacío es innegociable, ya que es la única forma de prevenir completamente la oxidación y la formación de escamas.

- Si su principal objetivo es lograr propiedades metalúrgicas avanzadas: La uniformidad de temperatura inigualable y las capacidades de temple controladas proporcionan resultados y repetibilidad superiores.

- Si su principal objetivo es el procesamiento de bajo coste donde la oxidación superficial es aceptable: Un horno atmosférico convencional puede ser una solución más económica para aplicaciones menos críticas.

En última instancia, elegir un horno de vacío es una decisión de priorizar el control y la calidad por encima de todo.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Previene la oxidación | Elimina el oxígeno para proteger la pureza y la integridad superficial del material. |

| Garantiza la uniformidad de la temperatura | La transferencia de calor radiante proporciona un calentamiento uniforme y estable. |

| Permite el temple controlado | Enfriamiento rápido con gases inertes que fijan las propiedades del material, como la dureza. |

| Ofrece repetibilidad del proceso | Los ciclos controlados por ordenador garantizan resultados consistentes y de alta calidad. |

| Proporciona un proceso más limpio | Funcionamiento libre de contaminación sin gases residuales ni sistemas de escape complejos. |

¿Listo para lograr una precisión sin oxidación y una calidad de material superior en su laboratorio?

En KINTEK, nos especializamos en hornos de vacío de alto rendimiento diseñados para laboratorios que exigen los más altos estándares de pureza, control y repetibilidad. Nuestro equipo garantiza que sus materiales mantengan su integridad y propiedades, lote tras lote.

Permítanos ayudarle a mejorar sus procesos de tratamiento térmico. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de vacío perfecta para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Puede un calentador de inducción fundir metal? Una guía para una fusión rápida, limpia y controlada

- ¿Cuál es el uso del horno de fusión por inducción? Logre una fusión de metales rápida, limpia y precisa

- ¿Qué tipo de horno se utiliza para la fundición? Elija la tecnología adecuada para su metal

- ¿Qué es un horno para fundición? Su guía para la extracción y purificación de metales

- ¿Cómo genera calor un horno de inducción con núcleo de acero para fundir aleaciones de cobre? Eficiencia y principios

- ¿Puede un calentador de inducción fundir plata? Descubra una fusión rápida, limpia y precisa

- ¿Cuál es el principio de funcionamiento de un horno de inducción de alta frecuencia? Domine la fusión de metales rápida y limpia

- ¿Qué papel juega un horno de fusión por inducción al vacío en los lingotes de acero 1.25Cr-0.5Mo? Garantizar la precisión composicional