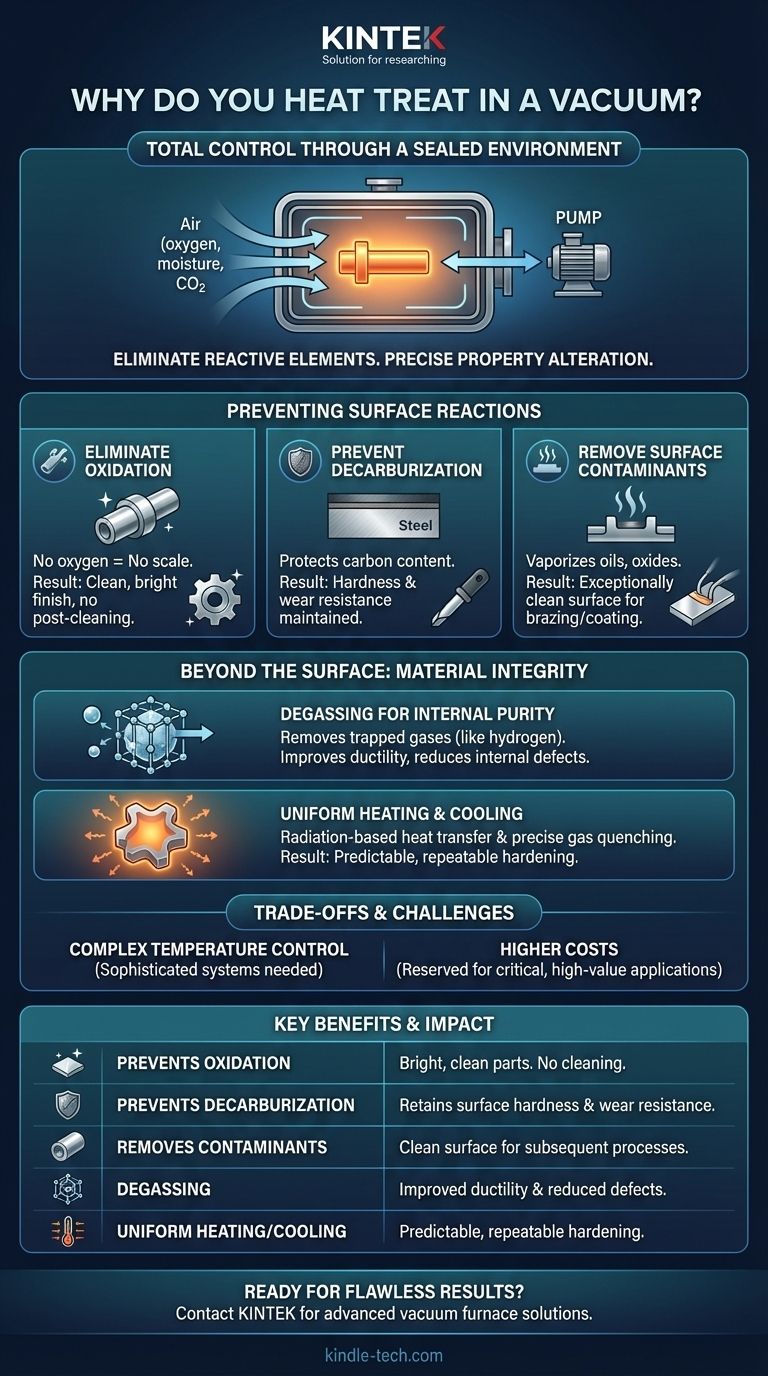

En esencia, el tratamiento térmico al vacío se trata de un control total. Este proceso se realiza dentro de un horno sellado donde se ha eliminado el aire para crear un vacío. Al eliminar gases atmosféricos como el oxígeno, la humedad y el dióxido de carbono, se evita que reaccionen con la superficie del metal a altas temperaturas. Esto asegura que las propiedades del material se modifiquen con precisión según lo previsto, sin efectos secundarios no deseados como la oxidación o la descarburación.

El propósito esencial de un horno de vacío es crear un entorno perfectamente neutro. El objetivo no es el vacío en sí, sino la eliminación de elementos reactivos para producir un componente perfectamente limpio, brillante y dimensionalmente estable que a menudo no requiere limpieza posterior al tratamiento.

El objetivo principal: Prevenir las reacciones superficiales

El tratamiento térmico se basa en altas temperaturas para cambiar la microestructura de un metal. Sin embargo, estas mismas altas temperaturas aceleran drásticamente las reacciones químicas entre el metal y cualquier gas presente. Un vacío elimina eficazmente el combustible para estas reacciones no deseadas.

Eliminación de la oxidación

A altas temperaturas, el oxígeno se une agresivamente a la mayoría de los metales para formar una capa de óxido, comúnmente conocida como cascarilla.

Un ambiente de vacío está prácticamente libre de oxígeno, lo que evita la formación de cascarilla. El resultado es un acabado superficial limpio y brillante directamente del horno, lo que elimina la necesidad de operaciones de limpieza posteriores como el granallado o el decapado ácido.

Prevención de la descarburación

La descarburación es la pérdida de carbono de la superficie del acero. Es causada por la reacción del oxígeno y el dióxido de carbono con el carbono de la aleación a altas temperaturas.

Esta pérdida de carbono crea una "piel" más blanda en el componente, lo que compromete su dureza superficial, resistencia al desgaste y vida útil a la fatiga. El tratamiento térmico al vacío protege el contenido de carbono, asegurando que las propiedades superficiales del material cumplan con las especificaciones de ingeniería.

Eliminación de contaminantes superficiales

La combinación de calor y vacío también puede tener un efecto de limpieza en las propias piezas.

Las trazas de aceites residuales, lubricantes y películas de óxido delgadas preexistentes pueden ser vaporizadas y extraídas por el sistema de vacío. Esto da como resultado una superficie excepcionalmente limpia, ideal para procesos posteriores como el soldaje fuerte o el recubrimiento.

Más allá de la superficie: Mejora de la integridad del material

Los beneficios de un ambiente de vacío se extienden más allá de la superficie del metal, influyendo en su estructura interna y rendimiento general.

Desgasificación para la pureza interna

Los metales pueden contener gases disueltos, como el hidrógeno, atrapados dentro de su estructura cristalina durante la fabricación.

Bajo vacío, estos gases disueltos pueden ser extraídos del metal, un proceso conocido como desgasificación. Su eliminación mejora la ductilidad del material y reduce el riesgo de defectos internos y fragilización por hidrógeno.

Lograr un calentamiento y enfriamiento uniformes

En un vacío, la transferencia de calor se produce principalmente por radiación, no por convección o conducción. Esto permite un calentamiento excepcionalmente uniforme de toda la carga de trabajo, incluso para formas complejas.

Este entorno controlado también permite un temple (enfriamiento) preciso y a menudo rápido utilizando gas inerte a alta presión. Esta combinación de calentamiento uniforme y enfriamiento controlado da como resultado un endurecimiento predecible y repetible y extiende la vida útil del componente.

Comprensión de las compensaciones y desafíos

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Implica complejidades y costos específicos que lo hacen más adecuado para ciertas aplicaciones que para otras.

La complejidad del control de la temperatura

Las características de transferencia de calor cambian drásticamente a medida que un horno pasa de la presión atmosférica a un vacío profundo. El cambio de convección a radiación pura requiere sistemas de control de temperatura altamente sofisticados.

Incluso los pequeños sobrepasos de temperatura a menudo son inaceptables para las aleaciones de alto rendimiento, lo que exige una programación precisa y garantías de remojo para asegurar que el proceso se mantenga dentro de su estrecha ventana operativa.

Mayores costos de equipo y proceso

Los hornos de vacío son inherentemente más complejos y costosos de construir, operar y mantener que los hornos atmosféricos estándar. Esto se traduce en un mayor costo por pieza.

Por lo tanto, el proceso se reserva generalmente para materiales donde el costo está justificado por los requisitos de rendimiento, como los aceros para herramientas de alta aleación, los componentes aeroespaciales y los implantes médicos.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de tratamiento térmico correcto depende completamente del material, el uso final del componente y su presupuesto.

- Si su enfoque principal es un acabado superficial perfecto: El tratamiento al vacío es ideal, ya que elimina la oxidación y la necesidad de limpieza posterior al proceso, entregando una pieza brillante y limpia.

- Si su enfoque principal es la máxima dureza y rendimiento del material: El tratamiento al vacío previene la descarburación, asegurando que la superficie conserve su resistencia y resistencia al desgaste previstas.

- Si su enfoque principal es la rentabilidad para piezas de uso general: Un horno atmosférico tradicional puede ser suficiente si un acabado superficial perfecto y la prevención absoluta de reacciones superficiales no son críticos.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en precisión, pureza y rendimiento predecible para sus componentes más críticos.

Tabla de resumen:

| Beneficio clave | Impacto en el componente |

|---|---|

| Previene la oxidación | Elimina la formación de cascarilla; las piezas salen brillantes y limpias, a menudo sin necesidad de limpieza posterior al tratamiento. |

| Previene la descarburación | Protege el contenido de carbono superficial, asegurando que la dureza, la resistencia al desgaste y la vida útil a la fatiga cumplan con las especificaciones. |

| Elimina contaminantes | Vaporiza aceites y óxidos delgados para una superficie excepcionalmente limpia, ideal para soldaje fuerte o recubrimiento. |

| Desgasificación | Elimina gases disueltos como el hidrógeno, mejorando la ductilidad y reduciendo los defectos internos. |

| Calentamiento/Enfriamiento uniforme | Permite un endurecimiento preciso y repetible a través de la transferencia de calor basada en radiación y el temple con gas controlado. |

¿Listo para lograr resultados impecables en sus componentes críticos?

El tratamiento térmico al vacío es esencial para lograr la precisión, pureza y rendimiento requeridos por industrias de alto valor como la aeroespacial, la médica y la de herramientas. KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando las soluciones de hornos de vacío confiables que su laboratorio necesita para garantizar la integridad del material y acabados superficiales superiores.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros hornos de vacío pueden mejorar sus procesos de tratamiento térmico y ofrecer resultados predecibles y de alta calidad para sus aplicaciones más exigentes.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más