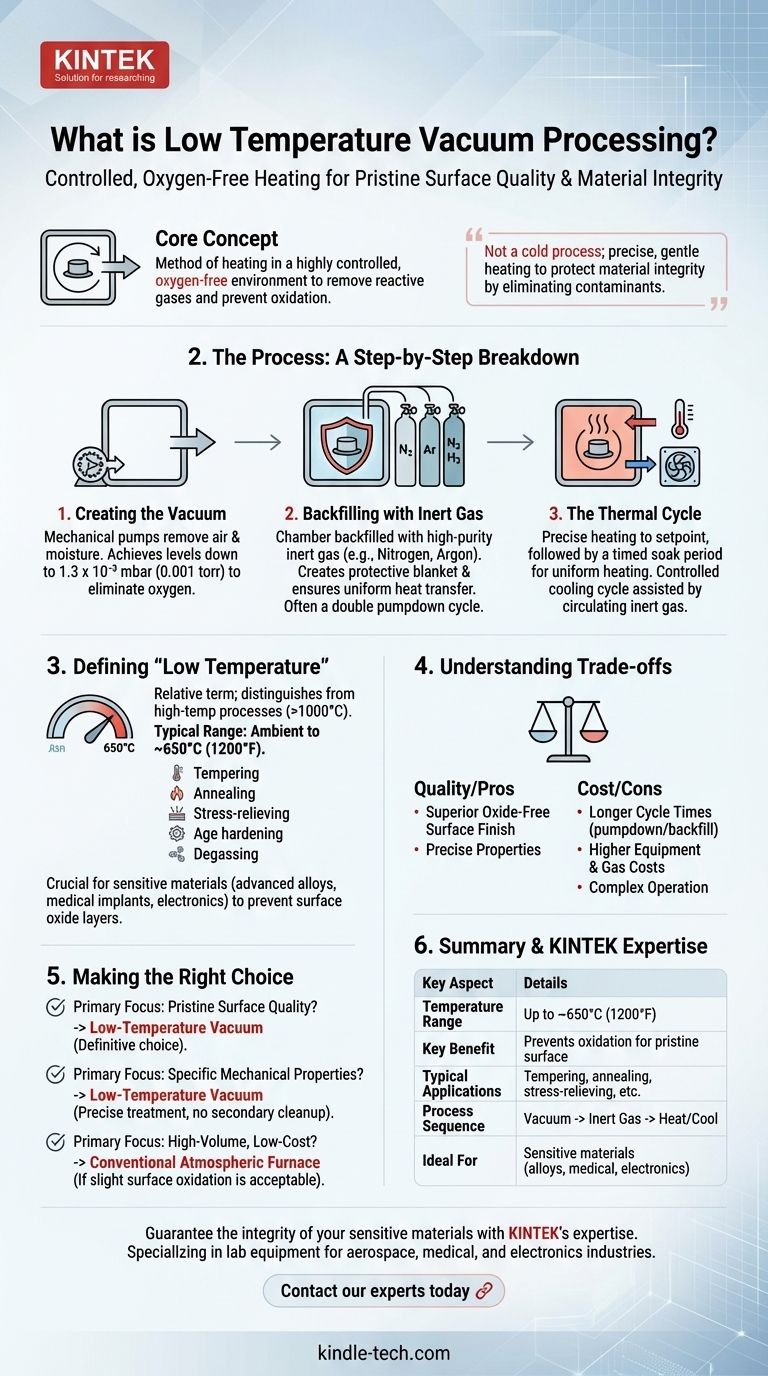

En esencia, el procesamiento al vacío a baja temperatura es un método para calentar materiales en un ambiente altamente controlado y libre de oxígeno. Primero se crea un vacío para eliminar los gases reactivos, y luego se introduce un gas inerte antes de que comience un ciclo preciso de calentamiento y enfriamiento. Esta técnica se utiliza para procesos térmicos que requieren una calidad de superficie impecable y la prevención de la oxidación a temperaturas más bajas que las utilizadas para el endurecimiento o la soldadura fuerte.

El término "vacío a baja temperatura" puede ser engañoso. No se refiere a un proceso frío, sino a un calentamiento preciso y suave en un ambiente donde el oxígeno y otros contaminantes han sido completamente eliminados para proteger la integridad del material.

Cómo funciona el proceso: un desglose paso a paso

Un proceso de vacío a baja temperatura sigue una secuencia precisa para asegurar que el material que se está tratando nunca se exponga a una atmósfera reactiva durante el calentamiento. Cada paso es crítico para el resultado final.

Paso 1: Creación del vacío

El ciclo comienza colocando las piezas dentro de una cámara de horno sellada. Luego se activan las bombas de vacío mecánicas para eliminar el aire y la humedad.

Este bombeo típicamente alcanza niveles de vacío de hasta 1.3 x 10⁻³ mbar (0.001 torr), lo cual es suficiente para eliminar prácticamente todo el oxígeno y otros gases reactivos que podrían empañar u oxidar la superficie del material.

Paso 2: Relleno con gas inerte

Una vez que se alcanza el nivel de vacío objetivo, la cámara se rellena con un gas inerte de alta pureza. Este gas cumple dos propósitos: crea una "manta" protectora no reactiva alrededor de las piezas y proporciona un medio para una transferencia de calor uniforme.

Los gases comunes incluyen nitrógeno, argón o una mezcla de nitrógeno/hidrógeno, dependiendo del material específico y los requisitos del proceso. Para asegurar la máxima pureza, este ciclo de bombeo y relleno a menudo se realiza dos veces (doble bombeo).

Paso 3: El ciclo térmico

Con la atmósfera protectora establecida, el horno comienza a calentar la cámara hasta el punto de ajuste deseado. El proceso incluye un período de remojo programado con precisión, donde el material se mantiene a temperatura para asegurar que se caliente uniformemente en toda su extensión.

Una vez finalizado el remojo, comienza un ciclo de enfriamiento controlado, a menudo ayudado por la circulación del gas inerte a través de un intercambiador de calor para que las piezas vuelvan a una temperatura de manipulación segura.

El papel crítico de la "baja temperatura"

El término "baja temperatura" es relativo en el mundo del procesamiento térmico. No significa frío; simplemente distingue estos procesos de las operaciones de alta temperatura como la soldadura fuerte, la sinterización o el endurecimiento, que pueden superar los 1000 °C.

Definición del rango de temperatura

Los procesos de vacío a baja temperatura suelen operar desde justo por encima de la temperatura ambiente hasta alrededor de 650 °C (1200 °F).

Este rango es ideal para aplicaciones como templado, recocido, alivio de tensiones, endurecimiento por envejecimiento y desgasificación de materiales sensibles que se dañarían con un calor más alto.

Por qué es necesario

Muchas aleaciones avanzadas, implantes médicos y componentes electrónicos requieren tratamiento térmico para lograr sus propiedades mecánicas deseadas. Sin embargo, incluso un calentamiento moderado en presencia de oxígeno puede crear una capa de óxido indeseable en la superficie.

El ambiente de vacío asegura que estos tratamientos se puedan realizar sin comprometer el acabado de la superficie, la limpieza o la pureza del material.

Entendiendo las compensaciones

Aunque potente, el procesamiento al vacío a baja temperatura no es una solución universal. Implica compensaciones específicas relacionadas con el costo, la complejidad y la velocidad que deben considerarse.

Tiempo de ciclo vs. Calidad

Los ciclos de bombeo y relleno añaden tiempo al proceso general en comparación con simplemente calentar las piezas en un horno atmosférico. Esta compensación de tiempos de ciclo más largos se realiza para lograr un acabado superficial superior y sin óxidos.

Costos de equipo y operativos

Los hornos de vacío son intrínsecamente más complejos y caros que sus contrapartes atmosféricas. Requieren sellos robustos, sistemas de bombeo y controles sofisticados, lo que conlleva mayores costos de inversión inicial y mantenimiento.

Además, el consumo continuo de gas inerte de alta pureza es un gasto operativo recurrente.

Tomar la decisión correcta para su objetivo

Decidir si utilizar este proceso requiere una comprensión clara de las necesidades de su material y sus requisitos de calidad final.

- Si su enfoque principal es una calidad de superficie impecable: Un proceso de vacío a baja temperatura es la elección definitiva para prevenir cualquier oxidación en materiales sensibles.

- Si su enfoque principal es lograr propiedades mecánicas específicas: Este método permite un templado o recocido preciso sin los costos de limpieza secundarios asociados con la eliminación de incrustaciones o decoloración.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo: Un horno atmosférico convencional puede ser más adecuado, siempre que una ligera cantidad de oxidación superficial sea aceptable para la aplicación.

En última instancia, elegir un proceso de vacío a baja temperatura es una decisión estratégica para garantizar una integridad superior del material cuando una superficie limpia y sin compromisos no es negociable.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Rango de temperatura | Hasta ~650 °C (1200 °F) |

| Beneficio clave | Previene la oxidación para una calidad de superficie impecable |

| Aplicaciones típicas | Templado, recocido, alivio de tensiones, endurecimiento por envejecimiento, desgasificación |

| Secuencia del proceso | Creación de vacío → Relleno con gas inerte → Calentamiento/enfriamiento preciso |

| Ideal para | Materiales sensibles como aleaciones avanzadas, implantes médicos y electrónica |

Garantice la integridad de sus materiales sensibles con la experiencia de KINTEK.

Si su aplicación en la industria aeroespacial, la fabricación de dispositivos médicos o la electrónica requiere un proceso térmico que ofrezca superficies impecables, sin óxidos y propiedades mecánicas precisas, nuestras soluciones de vacío a baja temperatura están diseñadas para su éxito. KINTEK se especializa en equipos de laboratorio y consumibles de los que dependen laboratorios como el suyo para obtener precisión y fiabilidad.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos respaldar sus desafíos específicos de procesamiento térmico y garantizar resultados superiores.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el efecto negativo del templado del acero? Manejar el Estrés Interno y Prevenir el Agrietamiento

- ¿A qué temperatura se realiza el recocido? Una guía para el tratamiento térmico específico del material

- ¿Por qué las esponjas de aleación de zirconio-niobio deben someterse a un tratamiento térmico al vacío? Domina la clave para la producción de aleaciones de alta pureza

- ¿Cuál es el papel principal del equipo de calentamiento por vacío en la síntesis de electrolitos sólidos de haluro? Lograr alta conductividad

- ¿Cuál es la aplicación de un horno de secado al vacío en la producción de electrodos de Li3InCl6? Lograr una conductividad iónica superior

- ¿Qué papel juegan los hornos de alta temperatura en el sinterizado de membranas cerámicas? Optimice la producción de su filtro

- ¿Puede ocurrir un arco en el vacío? Descubra los peligros ocultos de los sistemas de vacío de alto voltaje

- ¿Qué factores deben controlarse durante la sinterización? Temperatura maestra, atmósfera y material para resultados óptimos