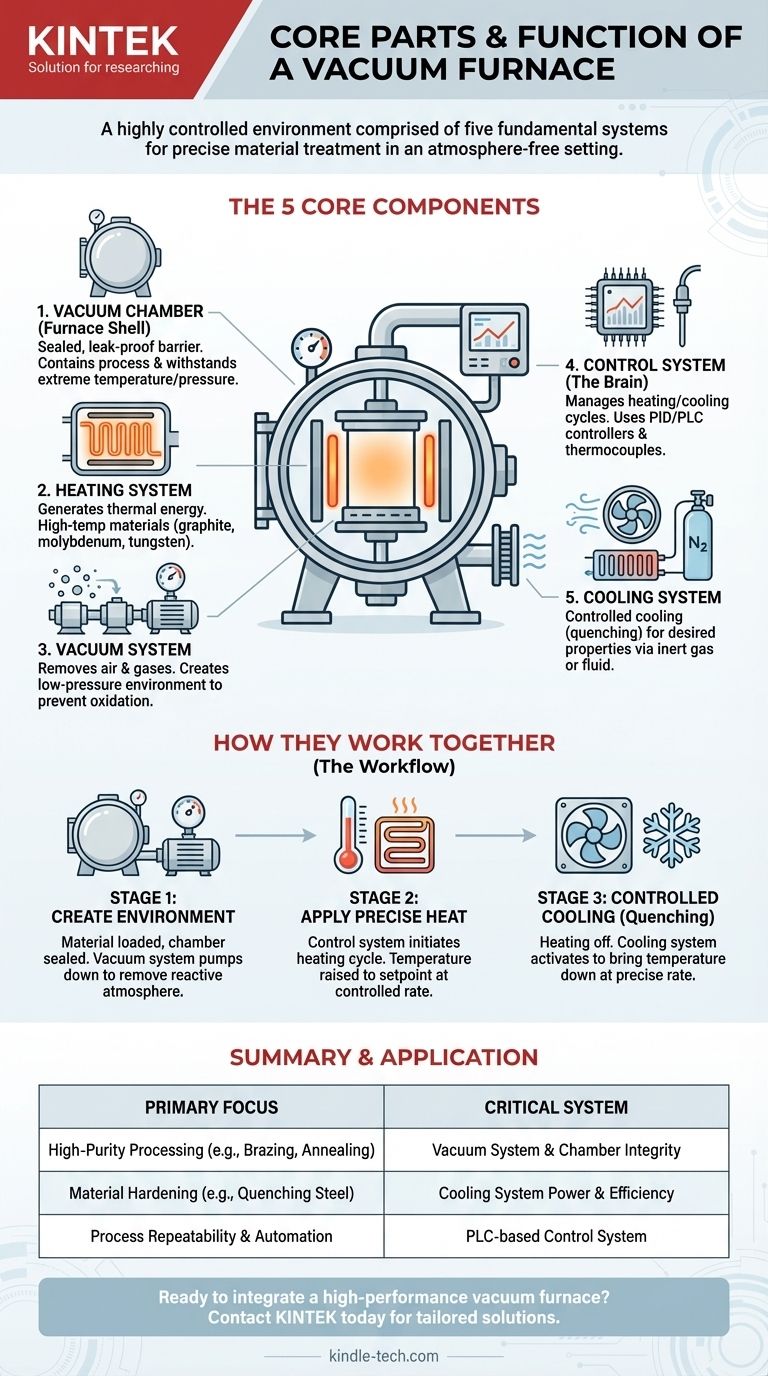

En esencia, un horno de vacío es un entorno altamente controlado. Está compuesto por cinco sistemas fundamentales que trabajan en conjunto: la cámara de vacío, el sistema de calentamiento, el sistema de vacío, el sistema de enfriamiento y el sistema de control. Estos componentes permiten el calentamiento y enfriamiento precisos de materiales en un entorno libre de atmósfera, lo que previene la oxidación y la contaminación.

Un horno de vacío no es simplemente una caja que se calienta. Es un instrumento sofisticado donde la eliminación del aire (el vacío) es tan crítica como la aplicación de calor, lo que permite tratamientos de materiales imposibles en un horno convencional.

Los componentes principales de un horno de vacío

Cada parte de un horno de vacío desempeña un papel distinto y crítico en el proceso general. Comprender cómo se interrelacionan es clave para entender las capacidades del horno.

La cámara de vacío (carcasa del horno)

Este es el recipiente sellado y a prueba de fugas que contiene todo el proceso. Es la barrera física entre el entorno interior controlado y la atmósfera exterior.

La cámara debe ser lo suficientemente robusta como para soportar tanto temperaturas extremas como la inmensa presión externa creada cuando el interior se bombea hasta el vacío.

El sistema de calentamiento

Este sistema es responsable de generar la energía térmica requerida para el proceso. Suele estar ubicado dentro de la cámara de vacío.

Los elementos calefactores a menudo están hechos de materiales como grafito o cerámicas y metales especializados (como molibdeno o tungsteno) que pueden soportar temperaturas muy altas sin degradarse en el vacío.

El sistema de vacío

El sistema de vacío es el corazón de la capacidad única del horno. Consiste en una serie de bombas y manómetros diseñados para eliminar el aire y otros gases de la cámara.

Este sistema crea el ambiente de baja presión que previene la oxidación y elimina las impurezas, que es la razón principal para usar un horno de vacío en primer lugar.

El sistema de control de temperatura

Este es el cerebro de la operación. Gestiona con precisión los ciclos de calentamiento y enfriamiento de acuerdo con un programa predefinido.

Utiliza sensores, como termopares, para medir la temperatura y controladores sofisticados (sistemas PID o PLC) para regular la potencia enviada a los elementos calefactores, asegurando que el material siga un perfil térmico exacto.

El sistema de enfriamiento

Una vez completado el ciclo de calentamiento, el material debe enfriarse de manera controlada. Este es el trabajo del sistema de enfriamiento, que es crítico para lograr las propiedades deseadas del material (por ejemplo, dureza).

Esto a menudo se logra rellenando la cámara con un gas inerte de alta pureza como nitrógeno o argón, que luego es circulado por un ventilador sobre las piezas calientes para eliminar el calor rápidamente. Algunos sistemas también pueden usar tuberías que transportan fluidos para el temple líquido.

Cómo funcionan estos componentes juntos

El funcionamiento de un horno de vacío es un proceso secuencial en el que cada sistema pasa al siguiente. Esta interacción precisa es lo que permite el procesamiento avanzado de materiales.

Etapa 1: Creación del entorno

Primero, se carga el material y se sella la cámara de vacío. Luego, el sistema de vacío se activa, bombeando la cámara hasta el nivel de vacío requerido, eliminando la atmósfera reactiva.

Etapa 2: Aplicación de calor preciso

Una vez que se alcanza el vacío objetivo, el sistema de control inicia el ciclo de calentamiento. Envía energía al sistema de calentamiento, elevando la temperatura a una velocidad controlada hasta que alcanza el punto de ajuste para el proceso (por ejemplo, soldadura fuerte, recocido, endurecimiento).

Etapa 3: Enfriamiento controlado (Temple)

Después de que el material ha "empapado" a la temperatura objetivo durante el tiempo requerido, los elementos calefactores se apagan. El sistema de control luego activa el sistema de enfriamiento para bajar la temperatura a la velocidad precisa necesaria para fijar la estructura metalúrgica deseada.

Tomar la decisión correcta para su objetivo

El diseño específico y la capacidad de estos componentes determinan para qué se puede usar un horno. Comprender su objetivo ayuda a aclarar qué sistema es el más importante.

- Si su enfoque principal es el procesamiento de alta pureza (por ejemplo, soldadura fuerte, recocido): La integridad del sistema de vacío y la calidad a prueba de fugas de la cámara son sus factores más críticos para prevenir la contaminación.

- Si su enfoque principal es el endurecimiento de materiales (por ejemplo, temple de acero): La potencia y la eficiencia del sistema de enfriamiento son primordiales para lograr las rápidas tasas de enfriamiento necesarias para crear dureza.

- Si su enfoque principal es la repetibilidad y automatización del proceso: Un sofisticado sistema de control basado en PLC es esencial para garantizar que cada ciclo se ejecute exactamente de la misma manera sin intervención manual.

Al comprender cómo funcionan juntos estos sistemas centrales, puede diagnosticar mejor los problemas, planificar procesos y apreciar el horno como una herramienta completa e integrada.

Tabla resumen:

| Sistema | Función principal | Componentes clave |

|---|---|---|

| Cámara de vacío | Recipiente sellado para contener el proceso | Carcasa robusta y a prueba de fugas |

| Sistema de calentamiento | Genera energía térmica | Elementos de grafito, molibdeno o tungsteno |

| Sistema de vacío | Elimina aire y gases | Bombas y manómetros |

| Sistema de control | Gestiona ciclos de calentamiento/enfriamiento | Controladores PLC/PID, termopares |

| Sistema de enfriamiento | Enfría el material a una velocidad controlada | Temple de gas (N2, Argón), ventiladores, intercambiadores de calor |

¿Listo para integrar un horno de vacío de alto rendimiento en su laboratorio?

Comprender los componentes es el primer paso. KINTEK se especializa en proporcionar equipos de laboratorio confiables, incluidos hornos de vacío, adaptados a su aplicación específica, ya sea recocido de alta pureza, soldadura fuerte precisa o temple rápido para el endurecimiento de materiales.

Nuestros expertos le ayudarán a seleccionar un sistema donde la cámara de vacío, los elementos calefactores y los sistemas de control trabajen en perfecta armonía para garantizar la repetibilidad del proceso y resultados superiores.

Contacte a KINTEK hoy mismo para discutir las necesidades de procesamiento térmico de su laboratorio y descubrir la solución adecuada para usted.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué se requiere un horno de alto vacío y alta temperatura para Inconel 718? Garantice la integridad y resistencia del material

- ¿Cuál es la diferencia entre sinterización y fusión? Explicación del procesamiento en estado sólido frente a fase líquida

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Cuál es la temperatura de un horno de soldadura fuerte al vacío? Métricas clave para la unión de precisión

- ¿Por qué usar hornos de vacío para el revestimiento de fases MAX? Logre alta pureza y resistencia superior a la oxidación

- ¿Cuáles son las principales ventajas de utilizar un horno de fusión por arco de plasma al vacío para U-Zr-Nb? Preparación Superior de Aleaciones

- ¿Qué EPP debe asegurarse de que esté disponible al operar un horno? Una guía completa para mantenerse seguro

- ¿Cuánto dura el proceso de tratamiento térmico al vacío? Depende de su material y del resultado deseado