En esencia, el tratamiento térmico del acero implica una secuencia controlada de operaciones de calentamiento y enfriamiento para alterar intencionalmente la microestructura interna del metal. Los procesos principales son el recocido, el normalizado, el endurecimiento (que implica temple y revenido) y la cementación. Cada proceso está diseñado para lograr un conjunto específico de propiedades mecánicas, como blandura, dureza, tenacidad o resistencia al desgaste.

La clave para comprender el tratamiento térmico es verlo no como una lista de recetas separadas, sino como un conjunto de herramientas para manipular una única compensación: el equilibrio entre dureza y tenacidad. Al controlar las velocidades de calentamiento y enfriamiento, se controla con precisión la estructura interna del acero para satisfacer una demanda de ingeniería específica.

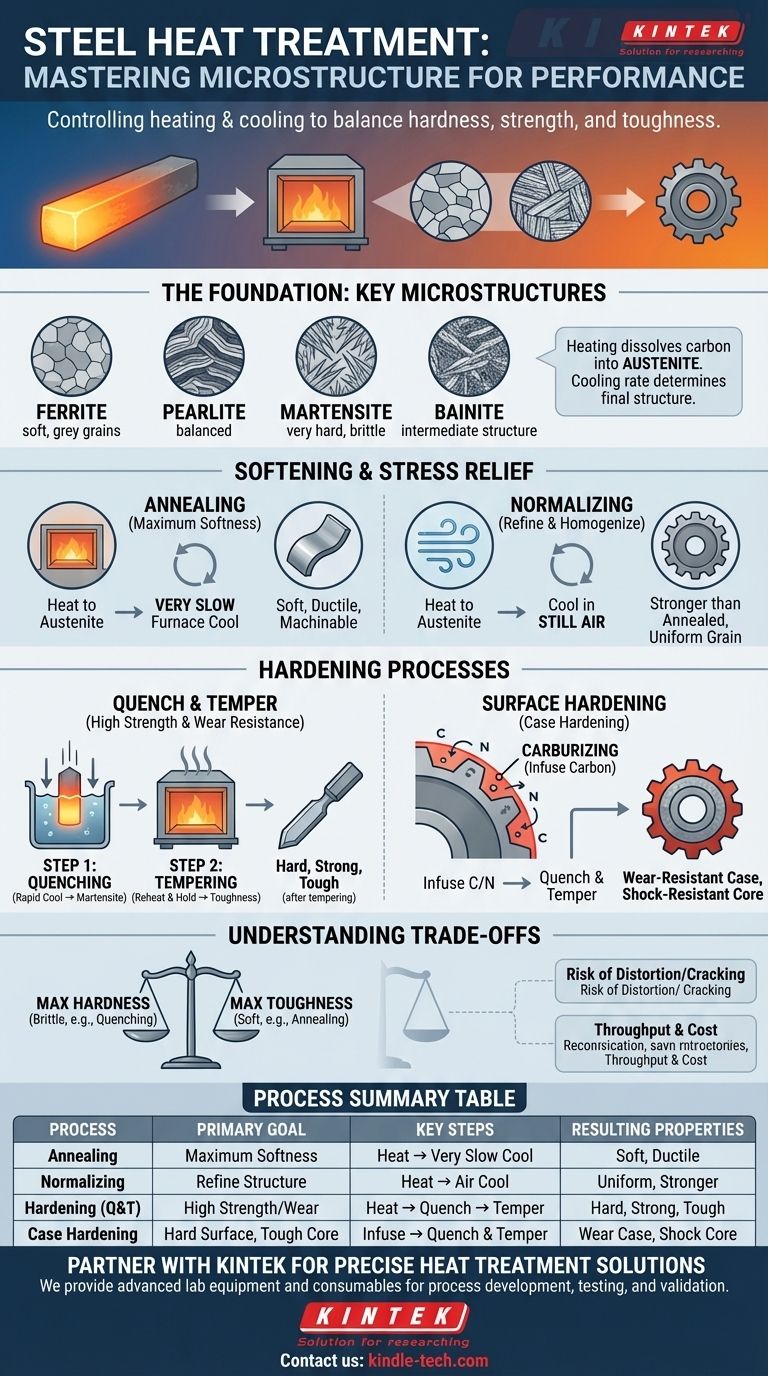

La Base: ¿Por qué Tratar Térmicamente el Acero?

Las propiedades del acero están determinadas por su estructura cristalina microscópica, o microestructura. El tratamiento térmico funciona transformando esta estructura de una forma a otra.

El Papel de la Temperatura y el Carbono

Calentar el acero por encima de una temperatura crítica (la temperatura de austenitización) disuelve el carbono en una estructura uniforme llamada austenita.

La forma en que se enfría el acero desde este estado austenítico determina la microestructura final y, por lo tanto, sus propiedades mecánicas.

Las Microestructuras Clave

- Ferrita: Una estructura blanda y dúctil formada por un enfriamiento muy lento.

- Perlita: Una mezcla de ferrita y carburo de hierro duro, formada por un enfriamiento moderado. Ofrece un equilibrio entre resistencia y ductilidad.

- Martensita: Una estructura muy dura, frágil y en forma de aguja formada por un enfriamiento rápido (temple). Esta es la base de la mayoría de las operaciones de endurecimiento.

- Bainita: Una estructura con propiedades entre la perlita y la martensita, formada por velocidades de enfriamiento específicas.

Procesos de Ablandamiento y Alivio de Tensiones

Estos procesos se utilizan típicamente para hacer que el acero sea más fácil de mecanizar, conformar o para eliminar las tensiones internas acumuladas durante la fabricación.

Recocido: Para Máxima Blandura

El recocido implica calentar el acero en la región de la austenita y luego enfriarlo extremadamente lento, a menudo dejándolo dentro del horno mientras se enfría.

Este proceso de enfriamiento lento produce una microestructura de perlita gruesa y ferrita, lo que da como resultado el estado más blando, dúctil y fácilmente mecanizable para el acero.

Normalizado: Para Refinar y Homogeneizar

El normalizado también implica calentar hasta el rango austenítico, pero el acero se enfría luego al aire libre.

Esta velocidad de enfriamiento más rápida produce una estructura de grano más fina y uniforme que el recocido. El resultado es un acero que es ligeramente más duro y resistente que un acero recocido, pero menos frágil que uno endurecido. A menudo se utiliza para mejorar la consistencia de las piezas forjadas o laminadas.

Procesos de Endurecimiento

El endurecimiento es un proceso de dos pasos que se utiliza para crear una combinación de alta resistencia, resistencia al desgaste y tenacidad adecuada.

Paso 1: Temple para Máxima Dureza

Primero, el acero se calienta para formar austenita y luego se enfría rápidamente sumergiéndolo en un medio de temple como agua, aceite o aire forzado.

Este enfriamiento rápido, o temple, evita la formación de estructuras más blandas y en su lugar transforma la austenita en martensita, la microestructura más dura posible. En este estado templado, el acero es extremadamente duro pero también muy frágil e inadecuado para la mayoría de las aplicaciones.

Paso 2: Revenido para Tenacidad

Después del temple, la pieza frágil debe recalentarse a una temperatura más baja (por debajo de la temperatura de austenitización) y mantenerse durante un tiempo específico. Este proceso se llama revenido.

El revenido alivia las tensiones internas del temple y permite que parte de la martensita se transforme, reduciendo la dureza pero aumentando significativamente la tenacidad. Cuanto mayor sea la temperatura de revenido, más blando y tenaz se vuelve el acero.

Endurecimiento Superficial (Cementación)

La cementación crea una pieza con una capa exterior dura y resistente al desgaste (la "caja") y un núcleo interior más blando y tenaz. Esto es ideal para componentes como engranajes y cojinetes que necesitan resistir el desgaste superficial y al mismo tiempo soportar cargas de impacto.

Carburización

La carburización es el método más común. Implica calentar un acero con bajo contenido de carbono en una atmósfera rica en carbono. El carbono se difunde en la superficie de la pieza.

Después de infundir el carbono, la pieza se templa y se revierte. Esto endurece la caja con alto contenido de carbono en martensita, mientras que el núcleo con bajo contenido de carbono permanece más blando y tenaz.

Otros Métodos Superficiales

Otros métodos como la nitruración (infusión de nitrógeno) o el endurecimiento por inducción (utilizando campos electromagnéticos para calentar rápidamente solo la superficie) pueden lograr resultados similares sin cambiar la composición química de la capa superficial.

Comprendiendo las Compensaciones

El tratamiento térmico no es una panacea; cada proceso implica equilibrar propiedades y riesgos contrapuestos.

El Dilema Dureza vs. Tenacidad

Esta es la compensación más fundamental. Los procesos que maximizan la dureza (como el temple) inherentemente crean un material frágil. Los procesos que aumentan la tenacidad (como el revenido y el recocido) lo hacen a expensas de la dureza y la resistencia.

Riesgo de Distorsión y Agrietamiento

Los rápidos cambios de temperatura y las transformaciones estructurales involucradas en el temple introducen tensiones internas masivas. Si no se manejan con cuidado, estas tensiones pueden hacer que la pieza se deforme, distorsione o incluso se agriete durante el proceso.

Rendimiento y Costo

Los procesos con ciclos de enfriamiento muy largos, como el recocido completo, pueden llevar muchas horas y consumir una energía significativa, lo que aumenta el costo final del componente. El temple y el revenido es una operación mucho más rápida, pero más compleja.

Seleccionando el Proceso Correcto para Su Objetivo

Su elección de tratamiento térmico debe estar directamente relacionada con la aplicación final del componente de acero.

- Si su objetivo principal es la máxima maquinabilidad o conformabilidad: Elija el recocido para poner el acero en su estado más blando posible.

- Si su objetivo principal es alta resistencia y resistencia al desgaste: Utilice el endurecimiento (temple y revenido) para crear una estructura martensítica fuerte y tenaz.

- Si su objetivo principal es una superficie resistente al desgaste con un núcleo resistente a los golpes: Utilice un proceso de cementación como la carburización.

- Si su objetivo principal es mejorar la uniformidad estructural de una pieza en bruto: Utilice el normalizado como paso preparatorio o final.

En última instancia, el tratamiento térmico le permite adaptar con precisión las propiedades del acero para satisfacer las demandas de casi cualquier desafío de ingeniería.

Tabla Resumen:

| Proceso | Objetivo Principal | Pasos Clave | Propiedades Resultantes |

|---|---|---|---|

| Recocido | Máxima Blandura / Alivio de Tensiones | Calentar hasta austenita, luego enfriamiento muy lento en horno | Blando, dúctil, fácil de mecanizar |

| Normalizado | Refinar y Homogeneizar la Estructura del Grano | Calentar hasta austenita, luego enfriar al aire libre | Más resistente y duro que el recocido, estructura uniforme |

| Endurecimiento (Temple y Revenido) | Alta Resistencia y Resistencia al Desgaste | Calentar hasta austenita, templar (enfriamiento rápido), luego revenir | Duro, resistente y tenaz (después del revenido) |

| Cementación | Superficie Dura, Núcleo Tenaz | Infusión de carbono/nitrógeno en la superficie, luego temple y revenido | Capa resistente al desgaste, núcleo resistente a los golpes |

¿Listo para Especificar el Tratamiento Térmico Perfecto para Sus Componentes de Acero?

Elegir el proceso de tratamiento térmico adecuado es fundamental para lograr el equilibrio preciso de dureza, resistencia y tenacidad que su aplicación exige. Los expertos de KINTEK están aquí para ayudarle a navegar por estas decisiones críticas.

Proporcionamos el equipo de laboratorio avanzado y los consumibles que necesita para desarrollar, probar y validar sus procesos de tratamiento térmico, asegurando resultados consistentes y de alta calidad.

Contacte a nuestro equipo hoy mismo para discutir cómo nuestras soluciones pueden apoyar las necesidades específicas de su laboratorio en metalurgia y pruebas de materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de nanopartículas de ZnO? Lograr resultados cristalinos de alta pureza

- ¿Qué ocurre durante la sinterización en la metalurgia de polvos? Transforme el polvo en piezas metálicas duraderas

- ¿Qué papel juega un horno mufla de alta temperatura durante el recocido a 500 °C? Garantizar la pureza e integridad del nanopulvo.

- ¿Qué función cumple un horno mufla en la preparación de polvo NASICON dopado con Mg? Dominar la síntesis de estado sólido

- ¿Cuál es la función de un horno externo de alta temperatura en una configuración experimental de gasificación con agua supercrítica (SCWG)?

- ¿Qué tipo de material se utiliza en un horno de mufla? Una guía para su construcción de alta temperatura

- ¿Cómo mejora un horno de tratamiento térmico de precisión las propiedades del material para la aleación 718? Lograr resistencia de grado aeroespacial

- ¿Cómo se utiliza un horno mufla de alta temperatura en la evaluación del rendimiento de los recubrimientos de CrSi?