En esencia, un horno de tratamiento térmico al vacío es un equipo especializado que calienta y enfría materiales dentro de un entorno controlado y de baja presión. En lugar de realizar estos procesos al aire libre, primero elimina casi toda la atmósfera de su cámara. Esta diferencia fundamental evita reacciones químicas no deseadas, como la oxidación, asegurando que la superficie y la estructura interna del material se traten con una precisión excepcional.

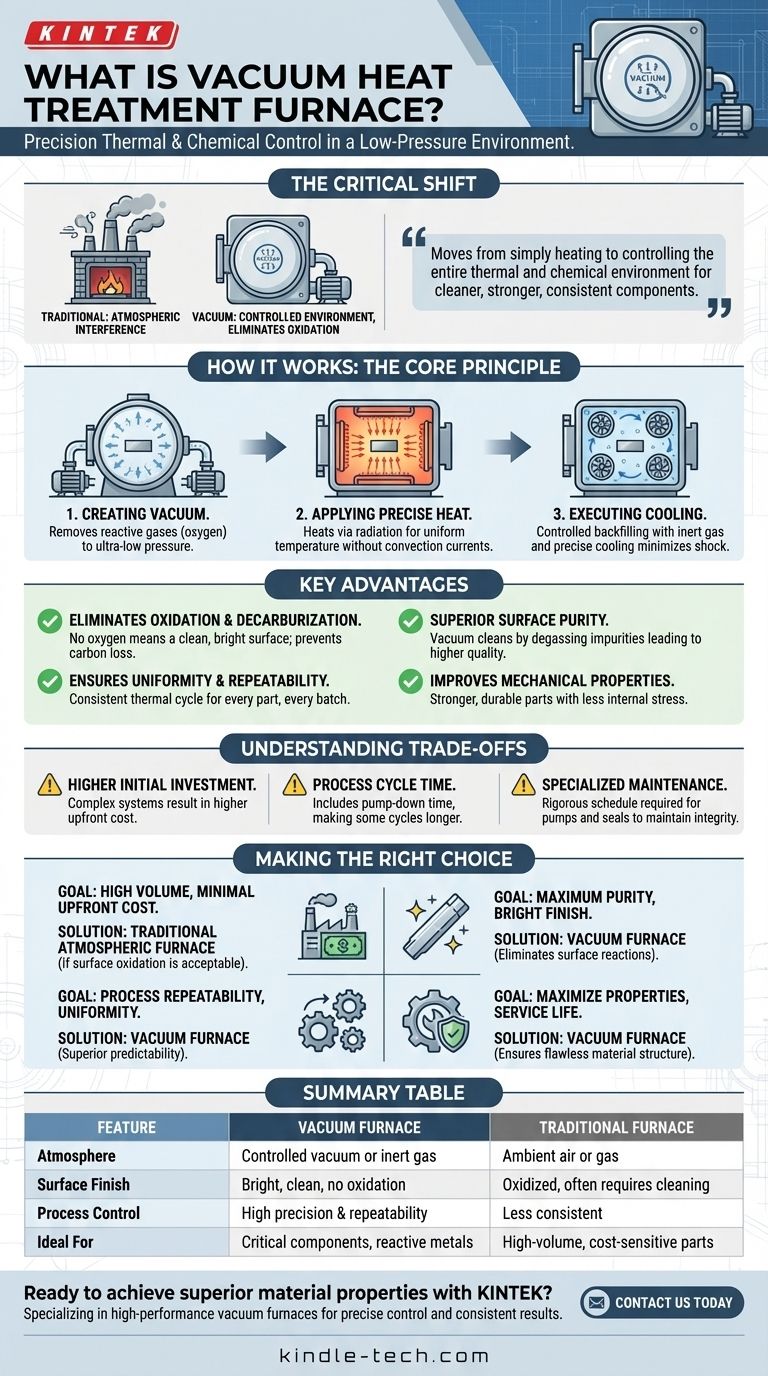

El cambio fundamental del tratamiento térmico tradicional al vacío es pasar de simplemente calentar un material a controlar con precisión todo su entorno térmico y químico. Esto elimina la interferencia atmosférica, lo que resulta en componentes más limpios, más fuertes y más consistentes.

Cómo funciona un horno de vacío: el principio fundamental

Un horno de vacío opera cambiando fundamentalmente el entorno que rodea la pieza de trabajo. Este es un proceso deliberado y de múltiples etapas diseñado para un control máximo.

Creación del entorno controlado

Primero, la pieza ensamblada se coloca y sella dentro de la cámara del horno. Luego, se utiliza un potente sistema de vacío, que a menudo incluye varios tipos de bombas, para evacuar el aire. El objetivo es eliminar los gases reactivos, principalmente el oxígeno, hasta una presión muy inferior a la presión atmosférica normal.

Aplicación de calor preciso

Una vez alcanzado el nivel de vacío deseado, se aplica calor. A diferencia de los hornos convencionales que dependen de la convección (el movimiento del aire caliente), un horno de vacío calienta el material principalmente a través de la radiación de elementos calefactores de grafito o cerámica. Este método garantiza una distribución de temperatura altamente uniforme y predecible en toda la pieza, sin corrientes de aire disruptivas.

Ejecución del proceso de enfriamiento

El enfriamiento, o temple, también se controla meticulosamente. En lugar de sumergir la pieza en un baño de aceite o agua, el horno generalmente se rellena con un gas inerte de alta pureza como nitrógeno o argón. Luego, los ventiladores hacen circular este gas para enfriar la pieza a una velocidad precisa y programable, minimizando el choque térmico y la distorsión.

Las ventajas clave de un entorno de vacío

Operar sin atmósfera no es solo un pequeño ajuste; proporciona una gama de beneficios que son imposibles de lograr con métodos convencionales.

Eliminación de la oxidación y la descarburación

Esta es la ventaja principal. Con prácticamente nada de oxígeno presente, la superficie del metal no puede oxidarse, lo que resulta en un acabado limpio y brillante que no requiere limpieza posterior. Para los aceros con alto contenido de carbono, también evita la descarburación: la pérdida de carbono de la superficie, que de otro modo ablandaría el material.

Lograr una pureza superficial superior

El entorno de vacío limpia activamente la pieza de trabajo. Procesos como la desgasificación y la eliminación de grasa ocurren de forma natural a medida que las impurezas en la superficie del material se vaporizan en el entorno de baja presión y son eliminadas por el sistema de vacío. Esto conduce a un producto final más puro y de mayor calidad.

Garantizar la uniformidad y la repetibilidad

La ausencia de corrientes de convección y la precisión del calentamiento radiante y el enfriamiento controlado con gas conducen a resultados extremadamente uniformes. Cada pieza en un lote, y cada lote subsiguiente, experimenta exactamente el mismo ciclo térmico, asegurando una repetibilidad del proceso inigualable.

Mejora de las propiedades mecánicas

Al prevenir la contaminación superficial y garantizar una estructura interna uniforme, el tratamiento térmico al vacío mejora directamente las propiedades mecánicas y la vida útil del componente final. Las piezas son más fuertes, más duraderas y tienen menos tensión interna y deformación.

Comprender las compensaciones

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Mayor inversión inicial

Los hornos de vacío son sistemas complejos que involucran instrumentación sofisticada de calentamiento, bombeo y control. Esto resulta en un costo de capital inicial significativamente mayor en comparación con los hornos atmosféricos tradicionales.

Tiempo del ciclo de proceso

Aunque las tasas de calentamiento y enfriamiento pueden ser muy rápidas, el tiempo total del ciclo debe incluir la fase de "bombeo" requerida para alcanzar el nivel de vacío necesario. Para algunas aplicaciones, esto puede hacer que el tiempo total del proceso sea más largo que los métodos convencionales.

Mantenimiento especializado

La integridad del vacío es primordial. Esto requiere un programa de mantenimiento riguroso y especializado para las bombas de vacío, los sellos de la cámara y los sensores de control para prevenir fugas y garantizar un rendimiento constante.

Tomar la decisión correcta para su objetivo

La selección del método de tratamiento térmico apropiado depende completamente del resultado requerido para su componente.

- Si su enfoque principal es la producción de gran volumen con un costo inicial mínimo: Los hornos atmosféricos tradicionales pueden ser más adecuados, siempre que la oxidación superficial sea aceptable o pueda gestionarse con posprocesamiento.

- Si su enfoque principal es lograr la máxima pureza del componente y un acabado brillante: Un horno de vacío es la opción definitiva, ya que elimina por completo las reacciones superficiales como la oxidación y la descarburación.

- Si su enfoque principal es la repetibilidad del proceso y el tratamiento uniforme de geometrías complejas: El entorno controlado de un horno de vacío ofrece una previsibilidad superior y evita las inconsistencias del calentamiento por convección.

- Si su enfoque principal es maximizar las propiedades mecánicas y la vida útil de los componentes críticos: El tratamiento al vacío es esencial para eliminar impurezas, prevenir la contaminación y garantizar una microestructura de material impecable.

En última instancia, la adopción del tratamiento térmico al vacío es una decisión estratégica para priorizar el control absoluto y la integridad del material por encima de todo lo demás.

Tabla de resumen:

| Característica | Horno de vacío | Horno tradicional |

|---|---|---|

| Atmósfera | Vacío controlado o gas inerte | Aire ambiente o gas |

| Acabado superficial | Brillante, limpio, sin oxidación | Oxidado, a menudo requiere limpieza |

| Control de proceso | Alta precisión y repetibilidad | Menos consistente |

| Ideal para | Componentes críticos, metales reactivos | Piezas de alto volumen y sensibles al costo |

¿Listo para lograr propiedades superiores del material con un horno de tratamiento térmico al vacío?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de vacío, para satisfacer las exigentes necesidades de laboratorios e instalaciones de investigación. Nuestras soluciones garantizan un control preciso de la temperatura, eliminan la contaminación superficial y ofrecen resultados consistentes y repetibles para sus componentes más críticos.

Contáctenos hoy para discutir cómo nuestra tecnología de tratamiento térmico al vacío puede mejorar las capacidades de su laboratorio e impulsar su investigación. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable