En esencia, el tratamiento térmico es un proceso de fabricación altamente controlado que utiliza ciclos específicos de calentamiento y enfriamiento para alterar intencionalmente las propiedades físicas y, a veces, químicas de un material. Al gestionar con precisión la temperatura, el tiempo y las velocidades de enfriamiento, puede tomar una sola aleación metálica y transformar su estructura interna para hacerla más dura, más blanda o más duradera, todo ello sin cambiar su forma fundamental.

El principio esencial del tratamiento térmico no consiste en cambiar de qué está hecho un material, sino en reorganizar su estructura cristalina interna —su microestructura— para lograr propiedades mecánicas específicas y predecibles como la dureza, la tenacidad o la ductilidad.

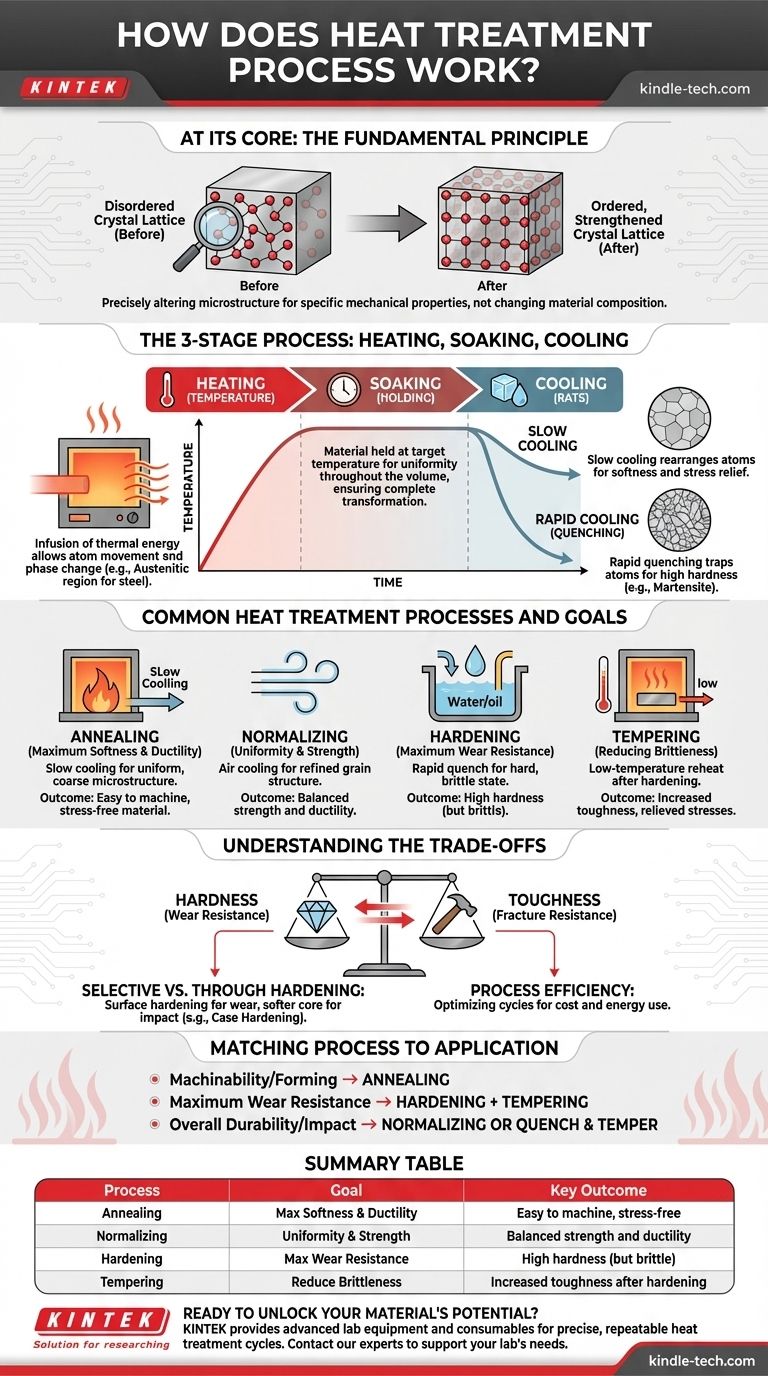

El Principio Fundamental: Cambiar la Microestructura

El tratamiento térmico funciona proporcionando y luego eliminando energía térmica para manipular cómo se organizan los átomos dentro de un material. Este proceso universalmente consta de tres etapas principales.

El Papel de la Temperatura (Calentamiento)

El primer paso es calentar el material a una temperatura específica y predeterminada. Esta infusión de energía térmica permite que los átomos en la red cristalina del metal se muevan más libremente, lo que permite que la estructura interna se disuelva y se transforme en una fase cristalina diferente.

Para el acero al carbono, esto a menudo significa calentarlo hasta la región austenítica, un estado de alta temperatura donde la estructura del hierro puede retener una cantidad significativa de carbono en solución.

La Importancia del Mantenimiento (Remojo)

Una vez que el material alcanza su temperatura objetivo, se mantiene allí durante un período específico. Esta etapa de "remojo" asegura que la transformación estructural se complete y sea uniforme en todo el volumen de la pieza.

La duración del remojo depende del grosor y la composición del material. Un componente más grueso requiere un tiempo de remojo más largo para asegurar que el núcleo alcance la misma temperatura y estado que la superficie.

El Poder de la Velocidad de Enfriamiento (Temple)

Esta es la etapa más crítica, donde las propiedades deseadas quedan "fijadas". La velocidad a la que se enfría el material desde su estado de alta temperatura dicta la microestructura final y, por lo tanto, sus propiedades mecánicas.

Una velocidad de enfriamiento muy lenta permite que los átomos se reorganicen en una estructura blanda, estable y libre de tensiones. Por el contrario, un enfriamiento muy rápido —conocido como temple— atrapa los átomos en una estructura muy tensa, distorsionada y extremadamente dura.

Procesos Comunes de Tratamiento Térmico y sus Objetivos

Diferentes combinaciones de calentamiento, remojo y enfriamiento dan como resultado procesos distintos, cada uno diseñado para lograr un resultado de ingeniería específico.

Recocido: Para Máxima Suavidad y Ductilidad

El recocido implica calentar un material y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe durante muchas horas. Este proceso crea una microestructura uniforme y gruesa, dando como resultado un metal que es blando, dúctil y fácil de mecanizar o formar. También se utiliza para aliviar las tensiones internas creadas durante pasos de fabricación previos.

Normalizado: Para Uniformidad y Resistencia

El normalizado es similar al recocido, pero utiliza una velocidad de enfriamiento más rápida, generalmente permitiendo que la pieza se enfríe al aire quieto. Esto produce una estructura de grano más refinada y uniforme, lo que resulta en un material que tiene un mejor equilibrio de resistencia y ductilidad en comparación con una pieza recocida.

Temple: Para Máxima Resistencia al Desgaste

El temple se logra calentando el material a su temperatura de transformación y luego enfriándolo rápidamente al sumergirlo en un medio como agua, aceite o aire. Este temple rápido atrapa la microestructura en un estado muy duro pero frágil, como la martensita en el acero.

Revenido: Para Reducir la Fragilidad

Una pieza que ha sido templada suele ser demasiado frágil para la mayoría de las aplicaciones. El revenido es un tratamiento térmico secundario a baja temperatura que se realiza *después* del temple. Reduce ligeramente la dureza pero aumenta significativamente la tenacidad, aliviando las tensiones internas creadas por el temple y evitando que la pieza sea frágil.

Comprender las Compensaciones

El tratamiento térmico no es una solución mágica; es un proceso de equilibrio de propiedades en competencia. Comprender estas compensaciones es crucial para una aplicación exitosa.

El Equilibrio entre Dureza y Tenacidad

La compensación más fundamental es entre la dureza (resistencia al rayado y al desgaste) y la tenacidad (resistencia a la fractura por impacto). Un material completamente templado es extremadamente resistente al desgaste, pero puede romperse como el vidrio. El revenido es el acto de intercambiar conscientemente una pequeña cantidad de dureza para obtener una gran cantidad de tenacidad.

Temple Selectivo vs. Temple Total

No todas las piezas necesitan tener propiedades uniformes. Según lo dicte la aplicación, es posible que solo necesite una superficie dura con un núcleo más blando y resistente. Procesos como el endurecimiento superficial o el temple por inducción calientan y templan solo la superficie, creando una pieza con alta resistencia al desgaste en el exterior y excelente resistencia al impacto en el interior.

Eficiencia del Proceso y Costo

La elección del tratamiento térmico impacta directamente en el costo y el tiempo de producción. Los ciclos más largos y complejos, como el recocido lento, consumen más energía y son más caros. Los fabricantes modernos se centran en optimizar estos ciclos y utilizar el calor residual para hacer el proceso más eficiente sin comprometer las propiedades finales de la pieza.

Ajustar el Proceso a su Aplicación

Su elección final depende enteramente de la función prevista del componente.

- Si su enfoque principal es la maquinabilidad o la preparación de una pieza para el conformado: Elija el recocido para hacer el material lo más blando y libre de tensiones posible.

- Si su enfoque principal es la máxima resistencia al desgaste de una superficie: Utilice un proceso de temple (como el temple o el endurecimiento superficial), seguido de un revenido a baja temperatura para aliviar la fragilidad.

- Si su enfoque principal es la durabilidad general y la resistencia al impacto: Opte por el normalizado o un proceso de temple-y-revenido cuidadosamente controlado diseñado para maximizar la tenacidad.

En última instancia, el tratamiento térmico le permite utilizar todo el potencial de un material adaptando con precisión sus propiedades a las exigencias de su aplicación.

Tabla Resumen:

| Proceso | Objetivo | Resultado Clave |

|---|---|---|

| Recocido | Máxima Suavidad y Ductilidad | Material fácil de mecanizar, libre de tensiones |

| Normalizado | Uniformidad y Resistencia | Resistencia y ductilidad equilibradas |

| Temple | Máxima Resistencia al Desgaste | Alta dureza (pero frágil) |

| Revenido | Reducir la Fragilidad | Aumento de la tenacidad después del temple |

¿Listo para desbloquear todo el potencial de sus materiales? Los procesos precisos de tratamiento térmico descritos son esenciales para lograr la dureza, tenacidad y durabilidad exactas que requieren sus componentes. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para ejecutar estos ciclos térmicos críticos con precisión y repetibilidad. Ya sea que esté desarrollando nuevas aleaciones u optimizando la producción, nuestras soluciones le ayudan a lograr propiedades de material superiores. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de tratamiento térmico y prueba de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales