En esencia, los cinco procesos fundamentales de tratamiento térmico para metales son el recocido, el normalizado, el endurecimiento, el revenido y la cementación (o endurecimiento superficial). Cada proceso implica un ciclo cuidadosamente controlado de calentamiento y enfriamiento para alterar deliberadamente la estructura cristalina interna de un metal. Esta manipulación le permite diseñar con precisión sus propiedades mecánicas —como la dureza, la tenacidad y la ductilidad— para satisfacer las demandas de una aplicación específica.

El tratamiento térmico no es una acción única, sino un conjunto de herramientas para controlar la microestructura de un metal. El objetivo fundamental es gestionar el compromiso crítico entre la dureza (resistencia al desgaste y la deformación) y la tenacidad (resistencia a la fractura).

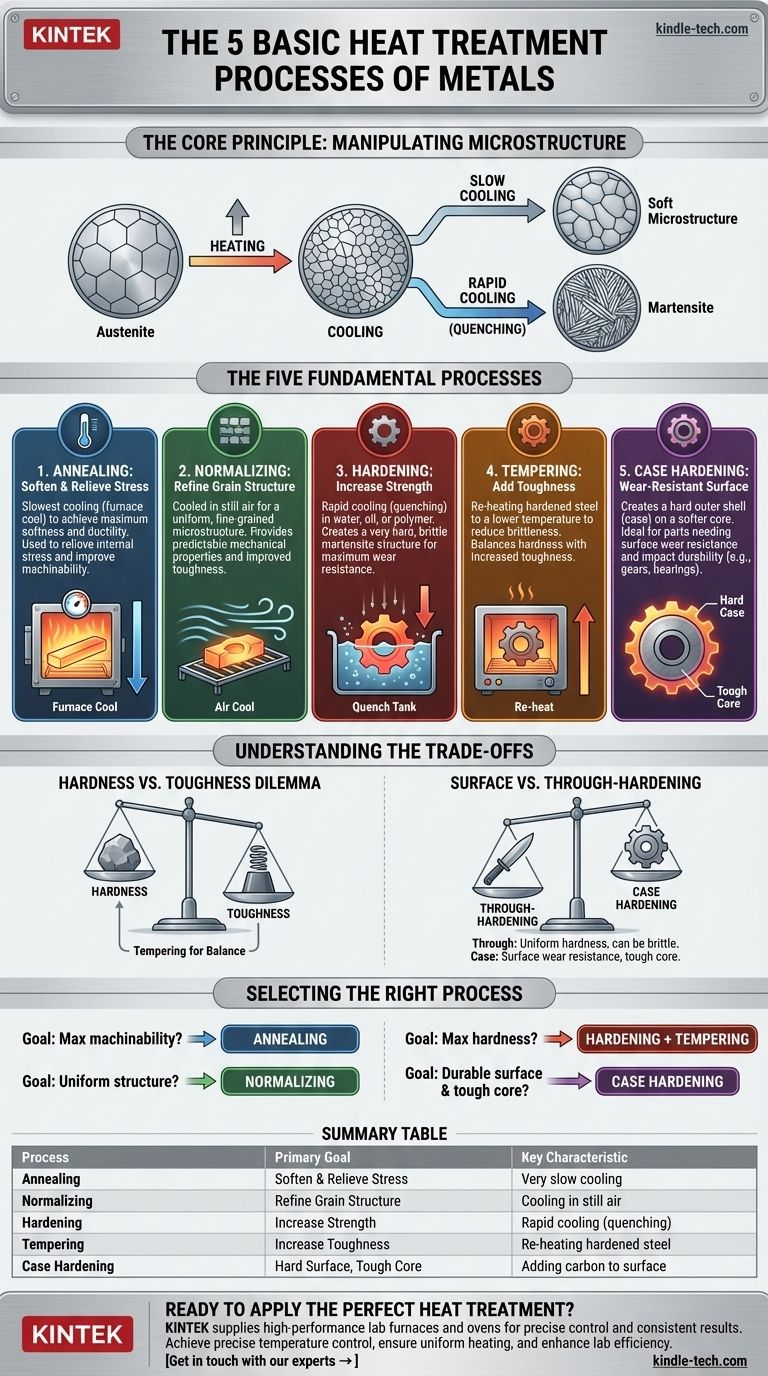

El Principio Central: Manipulación de la Microestructura

Todos los procesos de tratamiento térmico funcionan cambiando la estructura de grano interna del metal, conocida como su microestructura. Al calentar el acero, por ejemplo, se cambia su estructura cristalina a una forma llamada austenita, que puede disolver carbono.

La forma en que se enfría desde este estado determina la microestructura final y, por lo tanto, sus propiedades. El enfriamiento lento permite estructuras blandas y dúctiles, mientras que el enfriamiento rápido (temple) atrapa la estructura en una forma muy dura y frágil llamada martensita.

Los Cinco Procesos Fundamentales

Cada proceso básico utiliza un perfil único de calentamiento y enfriamiento para lograr un resultado específico.

1. Recocido: Para Ablandar y Aliviar Tensiones

El recocido es un proceso utilizado para hacer que un metal sea lo más blando y dúctil posible. Esto se hace a menudo para aliviar las tensiones internas del trabajo previo (como el conformado en frío), mejorar la maquinabilidad o prepararlo para una conformación adicional.

El proceso implica calentar el metal a una temperatura específica, "mantenerlo" a esa temperatura durante un tiempo determinado y luego enfriarlo muy lentamente, a menudo dejándolo en el horno apagado. Este enfriamiento lento permite que la microestructura se forme en su estado más blando y estable.

2. Normalizado: Para Refinar la Estructura de Grano

El normalizado es similar al recocido, pero con una diferencia clave en la velocidad de enfriamiento. Su objetivo principal es crear una microestructura más uniforme y de grano fino, lo que proporciona propiedades mecánicas más predecibles y una mayor tenacidad en comparación con una pieza recocida.

Después de calentar y mantener la temperatura, el metal se retira del horno y se enfría al aire quieto. Esta velocidad de enfriamiento más rápida (en comparación con el enfriamiento en horno) da como resultado un material ligeramente más duro y resistente que uno completamente recocido, pero con menos tensión interna que una pieza sin tratar.

3. Endurecimiento: Para Aumentar la Resistencia

El endurecimiento se utiliza para aumentar la resistencia y la resistencia al desgaste de un metal. En los aceros, esto se hace para lograr la máxima dureza.

El proceso implica calentar el acero para formar austenita, seguido de un proceso de enfriamiento rápido llamado temple. El metal se sumerge típicamente en agua, aceite o una solución polimérica. Esto "congela" la microestructura en la forma dura y frágil de martensita.

4. Revenido: Para Añadir Tenacidad

Una pieza que ha sido endurecida a menudo es demasiado frágil para la mayoría de las aplicaciones prácticas; tiene alta resistencia pero muy baja resistencia al impacto. El revenido es un proceso secundario que se realiza inmediatamente después del endurecimiento para reducir esta fragilidad y aumentar la tenacidad.

La pieza endurecida se recalienta a una temperatura mucho más baja (por debajo de la temperatura de endurecimiento) y se mantiene durante un tiempo específico. Este proceso alivia parte de la tensión interna y permite que la martensita frágil se transforme en una microestructura más duradera, equilibrando la dureza con la tenacidad.

5. Cementación (Endurecimiento Superficial): Para una Superficie Resistente al Desgaste

La cementación (o endurecimiento superficial) crea una pieza con dos zonas distintas: una capa exterior muy dura y resistente al desgaste (la "cáscara") y un núcleo interior más blando y tenaz. Esto es ideal para componentes como engranajes o cojinetes que necesitan resistir el desgaste superficial mientras soportan cargas de impacto.

Existen muchos métodos, pero uno común es la cementación por gas (carburización), donde una pieza de acero bajo en carbono se calienta en una atmósfera rica en carbono. El carbono se difunde en la superficie, que luego se templa y se revene. El resultado es una superficie con alto contenido de carbono (dura) y un núcleo con bajo contenido de carbono (tenaz).

Comprensión de las Compensaciones Inherentes

Elegir un proceso de tratamiento térmico es siempre un ejercicio de equilibrio de propiedades en competencia. Ningún proceso es universalmente "el mejor".

El Dilema Dureza vs. Tenacidad

Esta es la compensación más crítica en metalurgia. A medida que aumenta la dureza de un metal (su capacidad para resistir arañazos e indentaciones), casi siempre disminuye su tenacidad (su capacidad para absorber energía y resistir la fractura).

Una lima de acero completamente endurecida y sin revenir es extremadamente dura, pero se romperá si se cae. Una pieza de acero completamente recocida es muy tenaz y dúctil, pero demasiado blanda para mantener un filo. El revenido es el proceso diseñado específicamente para encontrar el equilibrio óptimo entre estas dos propiedades para una aplicación determinada.

Endurecimiento Superficial vs. Endurecimiento Total

Decidir entre el endurecimiento superficial y el endurecimiento total (endurecer toda la pieza) depende completamente de la función del componente.

El endurecimiento total es adecuado para herramientas como cuchillas o troqueles que requieren una dureza uniforme. Sin embargo, puede hacer que los componentes grandes sean más propensos a fallas frágiles. El endurecimiento superficial es superior para piezas que experimentan tanto desgaste superficial como cargas de choque, como un árbol de levas, ya que conserva un núcleo dúctil que puede absorber el impacto.

Selección del Proceso Correcto para su Objetivo

Su elección de tratamiento térmico debe estar impulsada por los requisitos de rendimiento final del componente.

- Si su enfoque principal es la máxima maquinabilidad y conformabilidad: Utilice el recocido para hacer que el metal sea lo más blando y libre de tensiones posible antes de las operaciones posteriores.

- Si su enfoque principal es una estructura uniforme y predecible: Utilice el normalizado para refinar el tamaño del grano y asegurar propiedades consistentes antes de un proceso de endurecimiento final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Utilice el endurecimiento seguido de revenido para lograr una alta resistencia mientras ajusta la tenacidad final para prevenir la fragilidad.

- Si su enfoque principal es una superficie duradera con un núcleo tenaz y resistente a los impactos: Utilice la cementación para crear un componente de doble propiedad optimizado para su entorno.

Al comprender estos procesos fundamentales, puede transformar un metal estándar en un material de alto rendimiento diseñado para una tarea específica.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Recocido | Ablandar y Aliviar Tensiones | Enfriamiento muy lento (enfriamiento en horno) |

| Normalizado | Refinar la Estructura de Grano | Enfriamiento al aire quieto |

| Endurecimiento | Aumentar Resistencia y Dureza | Enfriamiento rápido (temple) |

| Revenido | Aumentar Tenacidad | Recalentamiento del acero endurecido |

| Cementación | Superficie Dura, Núcleo Tenaz | Adición de carbono a la superficie (ej. carburización) |

¿Listo para aplicar el tratamiento térmico perfecto a sus materiales?

El control preciso requerido para procesos como el recocido, el endurecimiento y el revenido depende de equipos de laboratorio fiables y de alto rendimiento. KINTEK se especializa en suministrar los hornos, estufas y consumibles que su laboratorio necesita para lograr resultados consistentes y repetibles.

Le ayudamos a:

- Lograr un control de temperatura preciso para ciclos exactos de recocido y endurecimiento.

- Asegurar un calentamiento uniforme fundamental para el normalizado y la cementación.

- Mejorar la eficiencia y seguridad de su laboratorio con equipos duraderos y fiables.

Contáctenos hoy para discutir cómo nuestras soluciones pueden apoyar sus aplicaciones específicas de tratamiento térmico de metales y mejorar los resultados de sus materiales.

Póngase en contacto con nuestros expertos →

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es un buen fundente para soldadura fuerte? Seleccione el agente químico adecuado para uniones fuertes y fiables

- ¿Cuál es la regla número 1 de la soldadura? Domina el calor para conexiones fuertes y fiables

- ¿Qué papel juega un homogeneizador de laboratorio en la detección de cesio radiactivo? Garantice la precisión en el muestreo de vida silvestre

- ¿Cuál es la función de un dispersor ultrasónico? Mejora la uniformidad y la conductividad del nanocompuesto PANI–CuZnO

- ¿Cuál es el mecanismo de la pulverización catódica por RF? Desbloquee el poder de depositar materiales aislantes

- ¿Cuáles son las ventajas del proceso de pulvimetalurgia? Logre una fabricación rentable y de alta precisión

- ¿Es el metal sinterizado más resistente? La compensación entre resistencia y eficiencia de fabricación

- ¿Cuáles son los diferentes tipos de reactores de biomasa? Elegir el diseño adecuado para su proceso de conversión