En esencia, la fusión por arco es un proceso que utiliza el calor intenso de un arco eléctrico para fundir metales y otros materiales. Este método genera un arco de plasma de alta temperatura entre electrodos de grafito y la carga metálica, funcionando como un rayo controlado para licuar rápidamente materiales con altos puntos de fusión, especialmente la chatarra de acero.

La diferencia fundamental entre las tecnologías de fusión radica en cómo generan calor. La fusión por arco utiliza un arco de plasma directo y de alta energía para operaciones a gran escala, mientras que procesos como la fusión por inducción utilizan un campo magnético indirecto para aplicaciones más controladas y de lotes más pequeños.

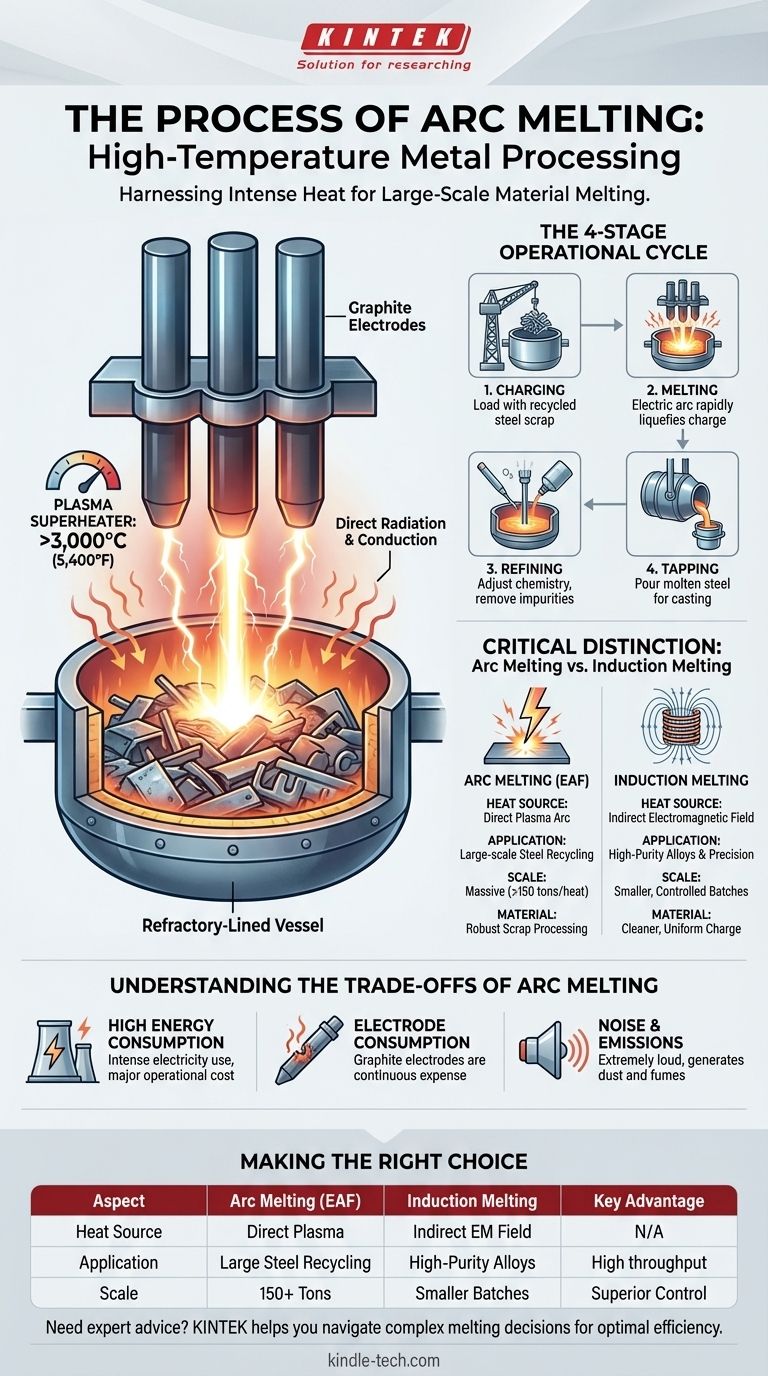

Cómo funciona la fusión por arco: El mecanismo central

Los hornos de arco eléctrico (EAF) son los caballos de batalla del reciclaje moderno de acero. Comprender su funcionamiento es clave para entender su papel en la industria pesada.

El arco eléctrico: Un supercalentador de plasma

La fuente de calor es un arco eléctrico. No es una simple llama; es una descarga eléctrica sostenida a través de un gas, creando un plasma que puede alcanzar temperaturas superiores a los 3.000°C (5.400°F).

Este calor extremo se transfiere directamente a la carga metálica por radiación y conducción, lo que permite una fusión extremadamente rápida.

Los componentes clave: Electrodos y horno

El proceso se basa en unos pocos componentes críticos. Se utilizan electrodos de grafito, columnas consumibles masivas, para conducir la electricidad de alta potencia necesaria para crear y mantener el arco.

Estos electrodos se colocan sobre la carga metálica dentro de un recipiente de acero en forma de cuenco revestido de material refractario. El horno completo puede inclinarse para verter, o "sangrar", el metal fundido una vez que el proceso ha terminado.

El proceso paso a paso

El ciclo operativo de un horno de arco sigue cuatro etapas principales:

- Carga: El horno se carga con material, que a menudo es chatarra de acero reciclada.

- Fusión: El techo se cierra y los electrodos se bajan. Se aplica una potente corriente eléctrica, golpeando un arco contra la chatarra. El calor intenso funde rápidamente la carga en un baño líquido.

- Refinado: Una vez fundido, se prueba y ajusta la química del acero líquido. Se puede inyectar oxígeno para eliminar impurezas como el carbono, y se añaden aleaciones para cumplir con los requisitos específicos del grado.

- Sangrado: El horno se inclina y el acero fundido se vierte en una cuchara para su transferencia a la siguiente etapa de producción, típicamente la fundición.

Fusión por arco vs. Fusión por inducción: Una distinción crítica

Su pregunta hacía referencia a la fusión por inducción, y es crucial distinguir entre estas dos tecnologías dominantes, ya que sirven para propósitos diferentes. No son intercambiables.

La fuente de calor: Directa vs. Indirecta

La principal diferencia es el método de calentamiento. La fusión por arco es un proceso de calentamiento directo donde el arco de plasma hace contacto directo con el material de carga.

La fusión por inducción, en contraste, es un proceso indirecto. Utiliza un campo electromagnético para inducir una corriente eléctrica dentro del propio metal, haciendo que se caliente y se funda de adentro hacia afuera sin ningún arco o llama externa.

Escala y aplicación

Los hornos de arco están construidos para una escala masiva. Son el estándar para las "mini-acerías", capaces de fundir más de 150 toneladas de chatarra en una sola colada (un solo ciclo de producción).

Los hornos de inducción se utilizan generalmente para aplicaciones más pequeñas y precisas. Son excelentes en fundiciones que producen piezas de fundición de alta calidad o que crean aleaciones especiales donde un control estricto sobre la temperatura y la química es primordial.

Manejo y pureza del material

Los hornos de arco son excepcionalmente robustos y pueden fundir eficientemente piezas grandes y no uniformes de chatarra, incluidos automóviles enteros. La etapa de refinado está diseñada para manejar las impurezas comunes en la chatarra.

Los hornos de inducción requieren un material de carga más limpio y uniforme. Su principal fortaleza es mantener la pureza, no eliminar grandes cantidades de impurezas.

Comprendiendo las ventajas y desventajas de la fusión por arco

Aunque potente, el proceso EAF tiene ventajas y desventajas inherentes que son críticas de entender desde un punto de vista operativo.

Alto consumo de energía

Crear y mantener un arco de plasma de alta potencia requiere una inmensa cantidad de electricidad, lo que convierte a la energía en un costo operativo importante. Las operaciones de EAF pueden causar fluctuaciones significativas en la red eléctrica local.

Consumo de electrodos

Los electrodos de grafito no son permanentes; se consumen durante el proceso de fusión por oxidación y sublimación. Esto representa otro gasto operativo significativo y continuo.

Ruido y emisiones

El proceso de fusión por arco es extremadamente ruidoso y genera una cantidad significativa de polvo y humos. Esto requiere controles ambientales robustos y medidas de seguridad para la gestión del ruido y la calidad del aire.

Tomando la decisión correcta para su objetivo

La selección de una tecnología de fusión depende completamente de su objetivo industrial específico.

- Si su enfoque principal es el reciclaje de acero a gran escala: El horno de arco eléctrico es el estándar indiscutible de la industria debido a su alto rendimiento, velocidad y capacidad inigualable para procesar chatarra.

- Si su enfoque principal es producir aleaciones especiales de alta pureza: La fusión por inducción proporciona un control superior sobre la química y la temperatura del metal, lo que la convierte en la opción ideal para aplicaciones que exigen precisión.

- Si su enfoque principal es la fundición de metales no ferrosos como aleaciones de aluminio o cobre: La fusión por inducción a menudo se prefiere por su operación más limpia y los beneficios metalúrgicos de su acción de agitación electromagnética.

En última instancia, elegir la herramienta adecuada requiere una comprensión clara del material que está fundiendo y la escala a la que necesita operar.

Tabla resumen:

| Aspecto | Fusión por arco (EAF) | Fusión por inducción |

|---|---|---|

| Fuente de calor | Arco de plasma directo | Campo electromagnético indirecto |

| Aplicación principal | Reciclaje de acero a gran escala | Aleaciones de alta pureza, fundición de precisión |

| Escala típica | Más de 150 toneladas por colada | Lotes más pequeños y controlados |

| Material de carga | Robusto, maneja chatarra variada | Material más limpio y uniforme |

| Ventaja clave | Alto rendimiento, procesamiento de chatarra | Control superior de temperatura/química |

¿Necesita asesoramiento experto para seleccionar la tecnología de fusión adecuada para su laboratorio o instalación de producción?

La elección entre la fusión por arco y la fusión por inducción es fundamental para lograr sus objetivos específicos de material y producción. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con precisión y experiencia. Nuestro equipo puede ayudarle a navegar por estas decisiones complejas para garantizar una eficiencia, pureza y rentabilidad óptimas para sus operaciones.

Contacte con KINTEK hoy mismo para discutir los requisitos de su proyecto y descubrir la solución ideal para sus desafíos de fusión de metales.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Qué es el proceso de fusión VAR? La guía definitiva para la refundición por arco al vacío

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Qué es VAR en metalurgia? Logre una pureza y un rendimiento de metal superiores