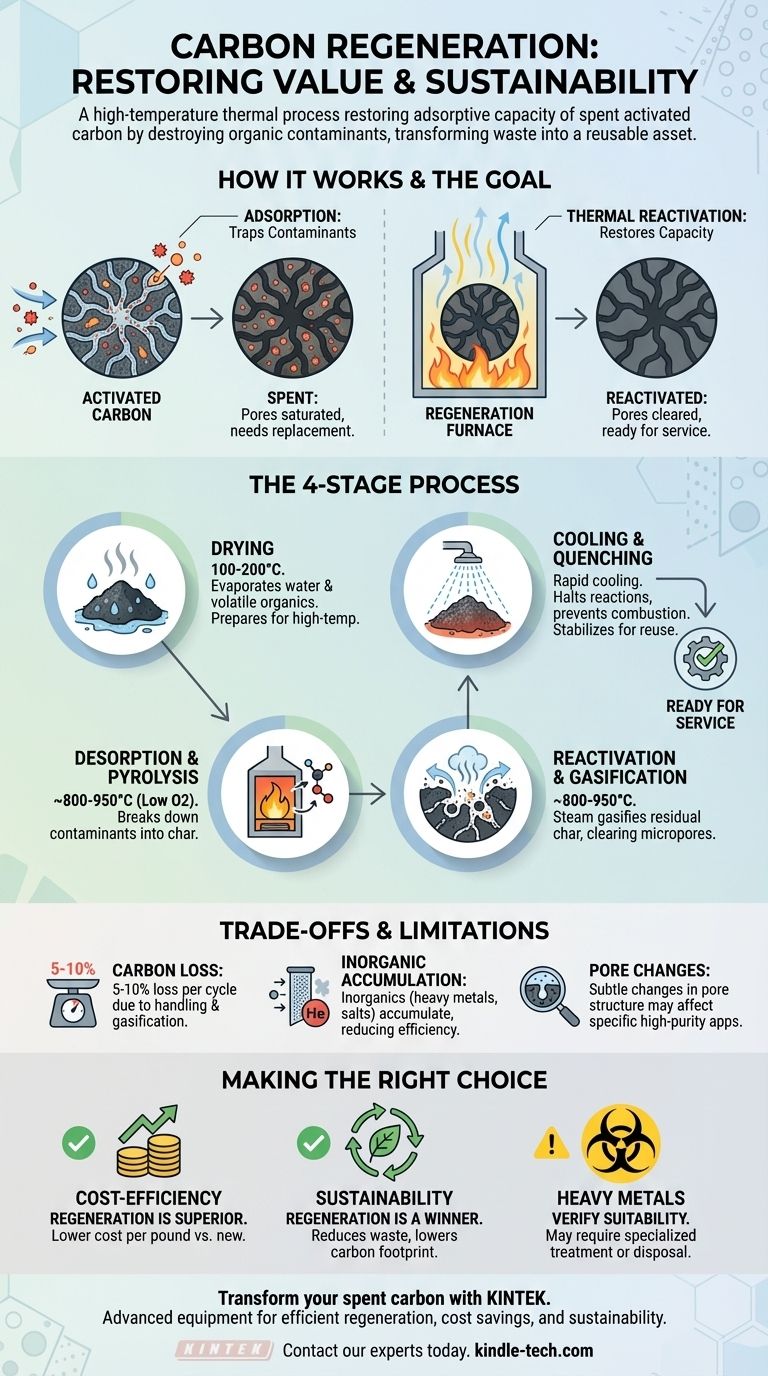

En esencia, la regeneración del carbono es un proceso térmico a alta temperatura utilizado para restaurar la capacidad de adsorción del carbón activado gastado. Funciona utilizando calor en un entorno controlado para destruir los contaminantes orgánicos que han sido capturados en los poros del carbono durante su uso operativo. Esto permite que el carbono vuelva al servicio, funcionando casi tan eficazmente como el material nuevo.

El desafío central con el carbón activado gastado es que representa o bien una importante responsabilidad de eliminación de residuos o un activo valioso y reutilizable. Comprender la regeneración es la clave para transformar esa responsabilidad en un activo, ofreciendo una alternativa más rentable y ambientalmente superior a la simple eliminación.

El objetivo de la regeneración: Restaurar la capacidad de adsorción

Para comprender la regeneración, primero debe comprender cómo funciona el carbón activado y por qué se "gasta".

Cómo funciona el carbón activado

El carbón activado posee una vasta red interna de poros microscópicos. Esta estructura crea una enorme área superficial: un solo gramo de carbón activado puede tener la superficie de un campo de fútbol. Los contaminantes de un flujo de líquido o gas quedan atrapados en esta superficie mediante un proceso llamado adsorción.

Por qué el carbono se "gasta"

Con el tiempo, la gran área superficial interna del carbono se satura con contaminantes adsorbidos. Una vez que los poros están llenos, el carbono ya no puede eliminar eficazmente las impurezas y se considera "gastado" o "agotado". En ese momento, debe ser reemplazado.

El principio de la reactivación térmica

La regeneración, también llamada reactivación, invierte este proceso. Al calentar el carbono a temperaturas muy altas (típicamente 800-950 °C) en un entorno bajo en oxígeno, los compuestos orgánicos adsorbidos se destruyen térmicamente. Se descomponen, se vaporizan y se expulsan de la estructura de los poros, despejando el área superficial y restaurando la función de adsorción del carbono.

El proceso de regeneración de múltiples etapas

La regeneración eficaz es un proceso preciso de múltiples etapas que generalmente se lleva a cabo en un horno rotatorio o en un horno de hogar múltiple.

Etapa 1: Secado

El carbono gastado, que a menudo está saturado de agua, se calienta primero a aproximadamente 100-200 °C. Esta etapa inicial evapora suavemente cualquier agua residual y algunos de los compuestos orgánicos más volátiles que fueron adsorbidos.

Etapa 2: Desorción y pirólisis a alta temperatura

A continuación, la temperatura se eleva significativamente en una atmósfera controlada y con escasez de oxígeno. En esta etapa, los contaminantes orgánicos menos volátiles se desorben de la superficie del carbono y luego se descomponen (pirolizan) en moléculas más pequeñas y una capa residual de coque.

Etapa 3: Reactivación y gasificación

Esta es la etapa más crítica. La temperatura se mantiene en su punto máximo mientras se introduce un agente controlado, generalmente vapor, en el horno. El vapor reacciona selectivamente con el coque residual dejado por los contaminantes pirolizados y lo gasifica, despejando los microporos sin dañar significativamente el carbono en sí. Esto vuelve a exponer la estructura de poros original, "reactivando" el carbono.

Etapa 4: Enfriamiento y temple

Finalmente, el carbono caliente y reactivado se descarga del horno y se enfría cuidadosamente, a menudo mediante un temple con agua. Este enfriamiento rápido es necesario para detener la reacción de gasificación y evitar que el carbono caliente se queme al entrar en contacto con el oxígeno del aire.

Comprender las compensaciones y limitaciones

Aunque es muy eficaz, la regeneración no es un proceso perfecto. La objetividad requiere reconocer sus limitaciones.

Pérdida inevitable de carbono

Cada ciclo de regeneración da como resultado una pérdida de aproximadamente el 5-10% de la masa de carbono. Esto se debe a una combinación de manipulación física (atrición) y la gasificación parcial del material base de carbono durante la etapa de reactivación. Esta pérdida debe tenerse en cuenta en los cálculos económicos.

Acumulación de inorgánicos

La regeneración térmica es muy eficaz para los contaminantes orgánicos, pero no elimina materiales inorgánicos como metales pesados o sales minerales. Estos compuestos pueden acumularse en la estructura de poros del carbono durante varios ciclos, reduciendo gradualmente su eficiencia general.

Cambios en la estructura de los poros

La regeneración repetida puede alterar sutilmente la distribución del tamaño de los poros del carbón activado. Aunque a menudo es menor, esto podría afectar su rendimiento para adsorber moléculas objetivo muy específicas, haciéndolo ligeramente menos eficaz que el carbono virgen para ciertas aplicaciones de alta pureza.

Tomar la decisión correcta para su objetivo

La decisión de regenerar o eliminar el carbono gastado depende de su escala operativa, el tipo de contaminante y sus prioridades estratégicas.

- Si su enfoque principal es la eficiencia de costes a escala: La regeneración es casi siempre la opción superior para grandes volúmenes, ya que el coste por libra para reactivar es significativamente menor que comprar carbono nuevo y pagar por su eliminación.

- Si su enfoque principal es la sostenibilidad medioambiental: La regeneración es la clara ganadora, ya que reduce drásticamente los residuos sólidos, minimiza el impacto en los vertederos y reduce la huella de carbono asociada a la producción y el transporte de material nuevo.

- Si se enfrenta a metales pesados u otros inorgánicos: Debe verificar que la regeneración térmica sea apropiada, ya que estos contaminantes pueden acumularse y requerir un tratamiento especializado o la eliminación final del carbono.

Al comprender los principios de la regeneración, puede gestionar eficazmente su carbono activado como un recurso renovable en lugar de una mercancía desechable.

Tabla de resumen:

| Etapa | Rango de temperatura | Acción clave | Resultado |

|---|---|---|---|

| Secado | 100-200°C | Evapora agua y orgánicos volátiles | Prepara el carbono para el tratamiento a alta temperatura |

| Desorción y pirólisis | ~800-950°C | Descompone los contaminantes en coque en entorno bajo en oxígeno | Elimina impurezas orgánicas de los poros |

| Reactivación y gasificación | ~800-950°C | El vapor gasifica el coque residual, despejando los microporos | Restaura la capacidad de adsorción del carbono |

| Enfriamiento y temple | Enfriamiento rápido | El temple con agua detiene las reacciones, previene la combustión | Estabiliza el carbono para su manipulación y reutilización segura |

Transforme su carbono activado gastado de una responsabilidad de eliminación a un activo reutilizable con KINTEK.

Nuestro equipo de laboratorio avanzado y consumibles están diseñados para apoyar procesos eficientes de regeneración de carbono a gran escala, ayudándole a lograr importantes ahorros de costes y a mejorar su sostenibilidad medioambiental. Al elegir la regeneración frente a la eliminación, puede reducir los residuos, disminuir su huella de carbono y maximizar el valor de sus materiales.

¿Listo para optimizar su estrategia de gestión del carbono? Contacte con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Qué temperatura tiene un horno de regeneración de carbón? Domine el rango de 650°C-800°C para obtener resultados óptimos

- ¿Cómo se carboniza el carbón vegetal? Domine el proceso de pirólisis de 3 pasos para obtener carbono de alta pureza

- ¿Cómo regenerar el carbón activado? Domine el proceso térmico de 3 etapas para ahorrar costes

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C