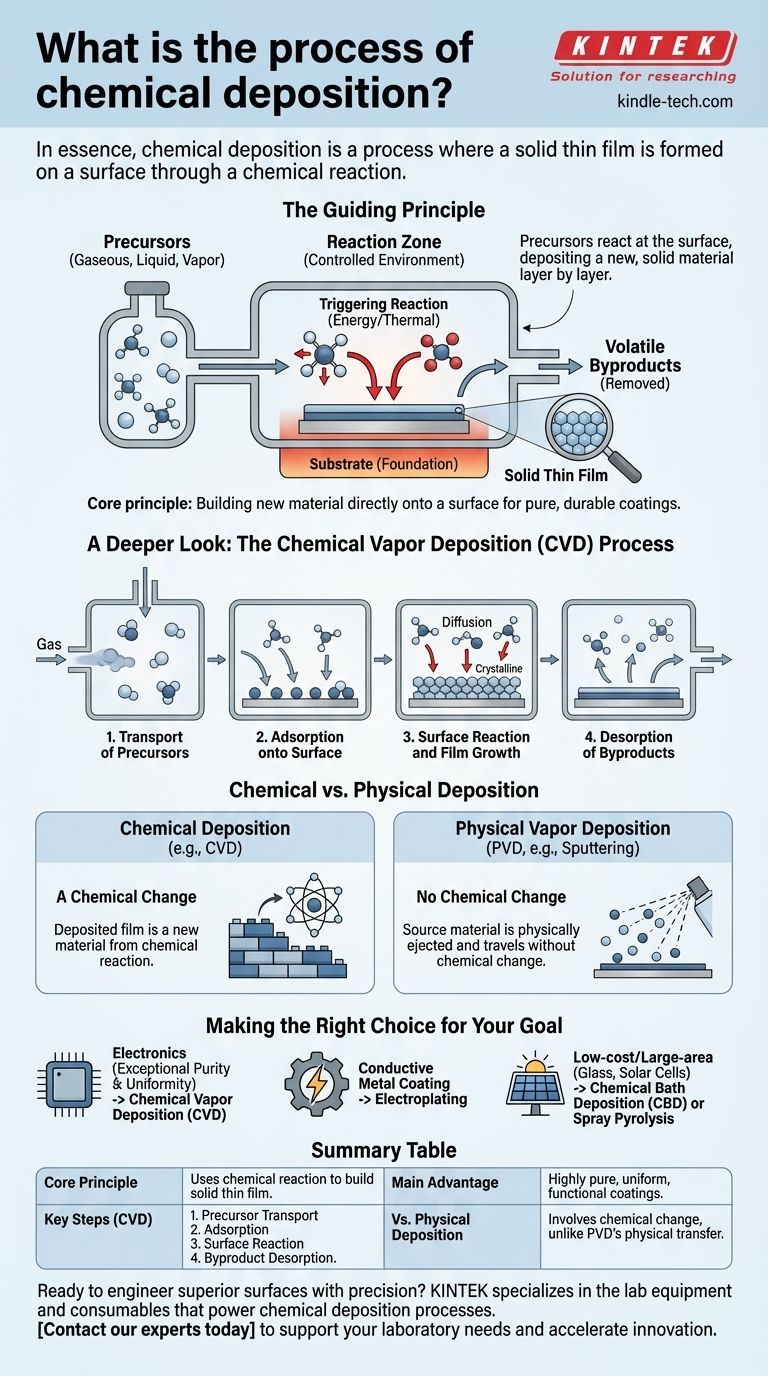

En esencia, la deposición química es un proceso mediante el cual se forma una película delgada sólida sobre una superficie, conocida como sustrato, a través de una reacción química. Se introducen compuestos químicos gaseosos, líquidos o vaporizados, llamados precursores, en un entorno controlado donde reaccionan en o cerca de la superficie del sustrato, depositando una nueva capa de material sólido, capa por capa.

El principio central de la deposición química es utilizar una reacción química controlada para construir un nuevo material directamente sobre una superficie. Esto permite la creación de recubrimientos altamente puros, duraderos y funcionales con propiedades diseñadas con precisión.

El Principio Rector: Del Precursor a la Película Sólida

La deposición química transforma fundamentalmente los productos químicos iniciales en una película sólida. Este proceso se rige por tres elementos clave.

Los Químicos de Partida (Precursores)

Los precursores son compuestos volátiles que contienen los elementos que se desean depositar. Están diseñados para ser estables hasta que llegan a la zona de reacción.

Estos químicos se suministran típicamente como un gas o un líquido vaporizado a una cámara de reacción.

La Base (El Sustrato)

El sustrato es la pieza de trabajo o el material que recibe el recubrimiento. Su superficie proporciona la ubicación para que ocurran las reacciones químicas.

A menudo, el sustrato se calienta para proporcionar la energía necesaria para iniciar y mantener las reacciones.

Desencadenando la Reacción Química

La transformación de gas a película sólida es desencadenada por energía. Esta energía, generalmente térmica, hace que las moléculas precursoras se descompongan o reaccionen con otros gases.

Esta reacción forma productos no volátiles (sólidos) que se depositan sobre el sustrato, mientras que los subproductos volátiles se eliminan.

Una Mirada Más Profunda: El Proceso de Deposición Química de Vapor (CVD)

La Deposición Química de Vapor (CVD, por sus siglas en inglés) es el ejemplo más común e ilustrativo de este proceso. Se puede desglosar en varios pasos distintos.

Paso 1: Transporte de Precursores

Los químicos precursores gaseosos se introducen y transportan con precisión a una cámara de reacción, que a menudo opera bajo vacío.

Paso 2: Adsorción en la Superficie

Las moléculas de gas aterrizan y se adhieren a la superficie caliente del sustrato en un proceso llamado adsorción.

Paso 3: Reacción Superficial y Crecimiento de la Película

El calor del sustrato proporciona la energía para que las moléculas precursoras adsorbidas reaccionen. Esta reacción catalizada por la superficie forma la película sólida.

Las moléculas pueden difundirse por la superficie para encontrar sitios de crecimiento óptimos, lo que conduce a la nucleación y el crecimiento de una capa uniforme, cristalina o amorfa.

Paso 4: Desorción de Subproductos

La reacción química también crea subproductos gaseosos, que ya no son necesarios.

Estos subproductos se desprenden de la superficie (desorción) y son bombeados, dejando solo la película pura y deseada.

Comprender la Distinción Clave: Deposición Química vs. Física

Es fundamental distinguir la deposición química de su contraparte física, ya que los mecanismos subyacentes son fundamentalmente diferentes.

El Factor Determinante: Un Cambio Químico

En todas las formas de deposición química, la película depositada es un nuevo material creado por una reacción química en el sustrato. Los precursores se consumen y se transforman.

La Alternativa: Deposición Física de Vapor (PVD)

Procesos como el sputtering son una forma de Deposición Física de Vapor (PVD, por sus siglas en inglés). En PVD, el material fuente es expulsado físicamente (por ejemplo, por bombardeo iónico) y viaja al sustrato sin un cambio químico.

Piense en PVD como pintar con átomos, mientras que CVD es como construir una estructura ladrillo por ladrillo químico.

Tomar la Decisión Correcta para su Objetivo

Diferentes métodos de deposición química son adecuados para diferentes aplicaciones, desde la fabricación de semiconductores hasta la creación de recubrimientos decorativos.

- Si su enfoque principal es la pureza y uniformidad excepcionales para la electrónica: La Deposición Química de Vapor (CVD) proporciona el control a nivel atómico requerido para microchips complejos.

- Si su enfoque principal es aplicar un recubrimiento metálico conductor: La galvanoplastia (electroplating) es un método industrial altamente eficiente y bien establecido que utiliza una corriente eléctrica.

- Si su enfoque principal es la aplicación de bajo costo o de área grande a partir de una solución: Técnicas como la Deposición en Baño Químico (CBD) o la pirólisis por pulverización ofrecen alternativas económicas para objetivos como recubrir vidrio o crear células solares.

En última instancia, dominar la deposición química permite a ingenieros y científicos diseñar materiales desde el átomo, construyendo las superficies funcionales que impulsan la tecnología moderna.

Tabla de Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Central | Utiliza una reacción química para construir una película delgada sólida sobre un sustrato. |

| Pasos Clave (CVD) | 1. Transporte de Precursor 2. Adsorción 3. Reacción Superficial 4. Desorción de Subproductos. |

| Ventaja Principal | Crea recubrimientos altamente puros, uniformes y funcionales con propiedades precisas. |

| Vs. Deposición Física (PVD) | Implica un cambio químico para crear un nuevo material, a diferencia de la transferencia física de PVD. |

¿Listo para diseñar superficies superiores con precisión? KINTEK se especializa en el equipo de laboratorio y los consumibles que impulsan los procesos de deposición química, desde la investigación hasta la producción. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos protectores duraderos o materiales funcionales avanzados, nuestra experiencia y soluciones pueden ayudarlo a lograr una pureza y un control inigualables. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se sintetiza el grafeno en un proceso CVD? Desbloquee la producción de grafeno de alta calidad y gran superficie

- ¿Por qué se aplican diferentes recubrimientos a las plaquitas de herramientas de carburo? Mejore el rendimiento, el desgaste y la resistencia al calor

- ¿Cuáles son las ventajas y desventajas de la deposición química de vapor? Una guía para recubrimientos de alto rendimiento

- ¿Cuál es el proceso de síntesis de nanotubos de carbono? Una guía de métodos y optimización

- ¿Cuáles son las desventajas del sputtering? Limitaciones clave en la deposición de películas delgadas

- ¿Cuáles son las ventajas y el uso principal de los sistemas HFCVD? Domine la producción de películas de diamante con facilidad

- ¿Qué es una película por pulverización catódica? Una guía para la deposición de películas delgadas de alta precisión

- ¿Cómo funciona la CVD? Una guía paso a paso de la deposición química de vapor