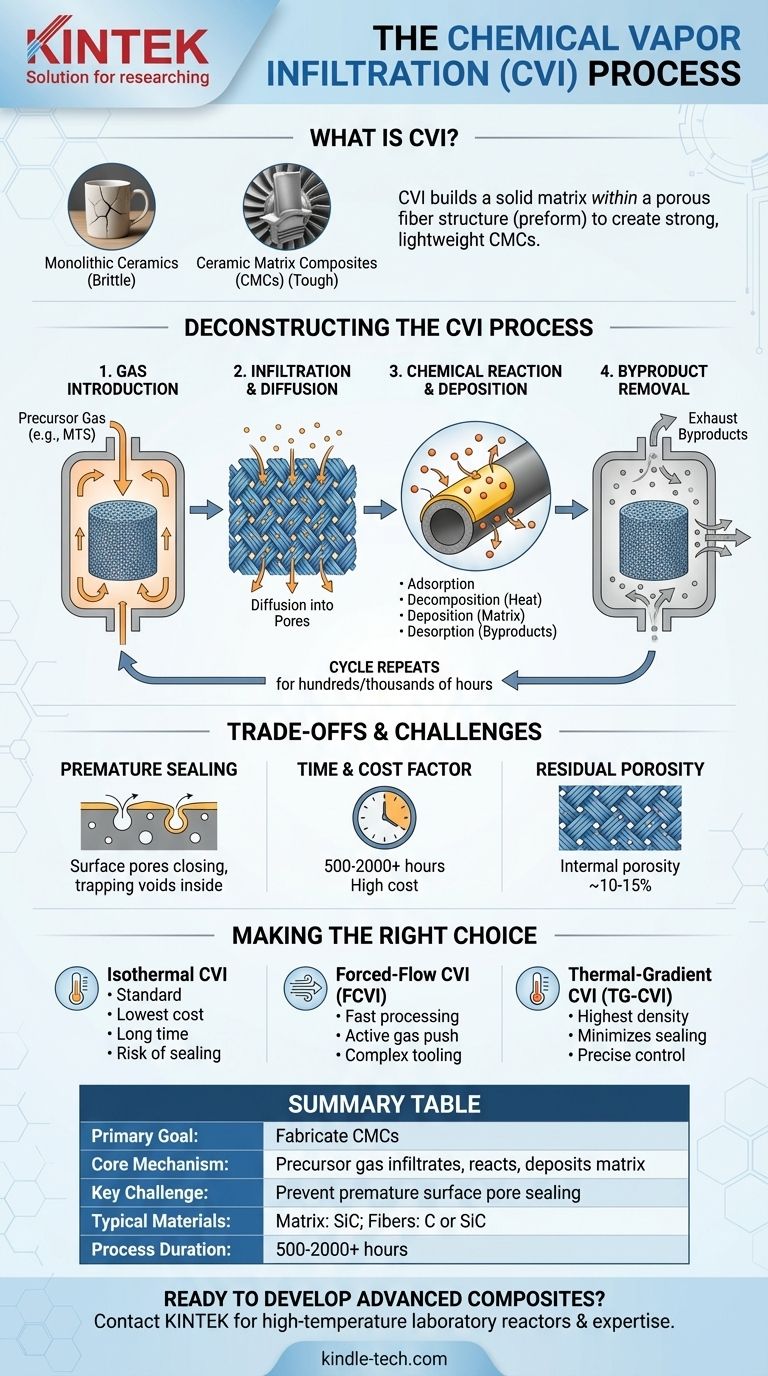

En esencia, la Infiltración Química de Vapor (CVI) es un proceso de fabricación utilizado para fabricar materiales compuestos densos y de alto rendimiento. Funciona introduciendo un gas precursor en una estructura fibrosa porosa, llamada preforma, donde el gas experimenta una reacción química y deposita un material sólido sobre las fibras, llenando gradualmente el espacio vacío entre ellas. Esto densifica la preforma, uniendo las fibras en una matriz sólida para crear un componente final fuerte y ligero.

La Infiltración Química de Vapor no se trata de recubrir una superficie externa; se trata de construir una matriz sólida dentro de una estructura de fibra porosa. Este método es clave para crear Compuestos de Matriz Cerámica (CMCs) resistentes, ligeros y resistentes a altas temperaturas, depositando lentamente material en las profundidades del componente.

El objetivo de CVI: Construir un compuesto de matriz cerámica (CMC)

Para comprender el proceso CVI, primero debe comprender el material que está diseñado para crear. CVI es el método principal para producir una clase de materiales avanzados conocidos como Compuestos de Matriz Cerámica (CMCs).

De frágil a resistente

Las cerámicas monolíticas (como una taza de café) son increíblemente resistentes al calor y al desgaste, pero también son muy frágiles y pueden romperse catastróficamente. Los CMCs resuelven este problema incrustando fibras cerámicas fuertes dentro de una matriz cerámica.

Las fibras actúan como refuerzo, evitando que las grietas se propaguen a través del material y otorgando al compuesto una tenacidad de la que carecen las cerámicas monolíticas.

El papel de la preforma de fibra

El proceso CVI comienza con una "preforma". Esta es una estructura porosa con forma, hecha de fibras tejidas o no tejidas, típicamente carbono (C) o carburo de silicio (SiC).

Esta preforma define la forma final del componente y proporciona la columna vertebral estructural que será reforzada por la matriz.

La función de la matriz

El proceso CVI llena el espacio vacío dentro de esta preforma con un material de matriz sólida, también típicamente una cerámica como el carburo de silicio. Esta matriz fija las fibras en su lugar, transfiere las cargas entre ellas y las protege del entorno operativo.

Deconstruyendo el proceso CVI

El proceso CVI es fundamentalmente una aplicación de los principios de la Deposición Química de Vapor (CVD), pero ejecutada dentro de un cuerpo poroso en lugar de en una superficie simple. Los pasos son secuenciales e interdependientes.

Paso 1: Introducción de gas

Se introduce un gas precursor volátil (o una mezcla de gases) en un reactor que contiene la preforma de fibra porosa. Por ejemplo, para depositar una matriz de carburo de silicio, a menudo se utiliza gas metilclorosilano (MTS).

Paso 2: Infiltración y difusión

Las moléculas del gas precursor deben viajar desde el entorno del reactor hasta la intrincada red de poros dentro de la preforma. Esta difusión de gas hacia el interior del componente es un paso crítico y a menudo limitante de la velocidad.

Paso 3: Reacción química y deposición

Una vez dentro de la preforma y en contacto con las superficies calientes de las fibras, el gas precursor experimenta una reacción química. Este es el mecanismo central de CVD en acción:

- Adsorción: Las moléculas de gas aterrizan y se adhieren a la superficie de las fibras.

- Descomposición: El calor hace que las moléculas de gas se descompongan o reaccionen.

- Deposición: El material sólido deseado (la matriz) se deposita de manera conforme, creando una capa delgada y uniforme sobre las fibras.

- Desorción: Los subproductos gaseosos de la reacción se liberan de la superficie.

Paso 4: Eliminación de subproductos

Los subproductos gaseosos deben luego difundirse fuera de la preforma y ser evacuados del reactor. La eliminación eficiente es crucial para permitir que el gas precursor fresco continúe infiltrando el componente. Este ciclo se repite durante cientos o miles de horas, construyendo lentamente la capa de la matriz capa por capa.

Comprendiendo las compensaciones

Aunque potente, CVI es un proceso definido por compensaciones de ingeniería críticas. Comprenderlas es esencial para su aplicación exitosa.

El desafío del sellado prematuro

El desafío más significativo en CVI es evitar que los poros en la superficie de la preforma se cierren antes de que el interior esté completamente densificado.

Si la superficie se sella prematuramente, atrapa huecos dentro del componente, creando una pieza débil con una piel densa y un núcleo poroso. Los parámetros del proceso, como la temperatura, la presión y el flujo de gas, se controlan cuidadosamente para gestionar esto.

El factor tiempo y costo

CVI es un proceso excepcionalmente lento. Debido a que las tasas de deposición deben mantenerse bajas para permitir la difusión de gas y evitar el sellado prematuro, la densificación de un solo componente puede llevar desde 500 hasta más de 2,000 horas.

Este largo tiempo de procesamiento hace de CVI una ruta de fabricación costosa, generalmente reservada para aplicaciones de alto valor y críticas para el rendimiento, como los componentes aeroespaciales.

Porosidad residual

Incluso en condiciones ideales, lograr una densidad del 100% con CVI es casi imposible. Casi siempre queda cierto grado de porosidad residual (típicamente 10-15%) en el componente final, lo que puede influir en sus propiedades mecánicas y térmicas.

Tomando la decisión correcta para su aplicación

Se han desarrollado diferentes variantes del proceso CVI para gestionar las compensaciones inherentes entre velocidad, costo y calidad final de la pieza.

- Si su enfoque principal es el menor costo y la simplicidad del proceso: CVI isotérmico (donde todo el componente está a una temperatura) es el estándar, pero debe aceptar tiempos de procesamiento muy largos y gestionar el riesgo de sellado de la superficie.

- Si su enfoque principal es la velocidad de procesamiento y la densidad uniforme: CVI de flujo forzado (FCVI), que empuja activamente los gases a través de la preforma, reduce significativamente el tiempo de procesamiento pero requiere herramientas más complejas y costosas.

- Si su enfoque principal es lograr la mayor densidad posible y minimizar el sellado de la superficie: CVI de gradiente térmico (TG-CVI), que calienta la preforma de adentro hacia afuera para forzar que la deposición comience en el núcleo, ofrece la mejor calidad pero exige un control térmico preciso.

Comprender estos fundamentos de CVI le permite seleccionar y optimizar la ruta de fabricación para crear materiales compuestos robustos y de alto rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Fabricar Compuestos de Matriz Cerámica (CMCs) a partir de una preforma de fibra porosa. |

| Mecanismo central | El gas precursor se infiltra en una preforma, reacciona en superficies de fibra calientes y deposita un material de matriz sólido. |

| Desafío clave | Evitar el sellado prematuro de los poros de la superficie para asegurar una densificación interna completa. |

| Materiales típicos | Matriz: Carburo de silicio (SiC). Fibras: Carbono (C) o Carburo de silicio (SiC). |

| Duración del proceso | Proceso lento, que generalmente oscila entre 500 y más de 2,000 horas. |

¿Listo para desarrollar materiales compuestos avanzados?

El intrincado proceso CVI exige equipos de precisión y conocimientos expertos. KINTEK se especializa en reactores y sistemas de laboratorio de alta temperatura esenciales para el desarrollo de materiales avanzados, incluida la investigación y producción de CMC. Nuestras soluciones le ayudan a lograr el control preciso de la temperatura y el gas crítico para un CVI exitoso.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestra experiencia y equipo pueden acelerar sus proyectos de materiales compuestos. #FormularioDeContacto

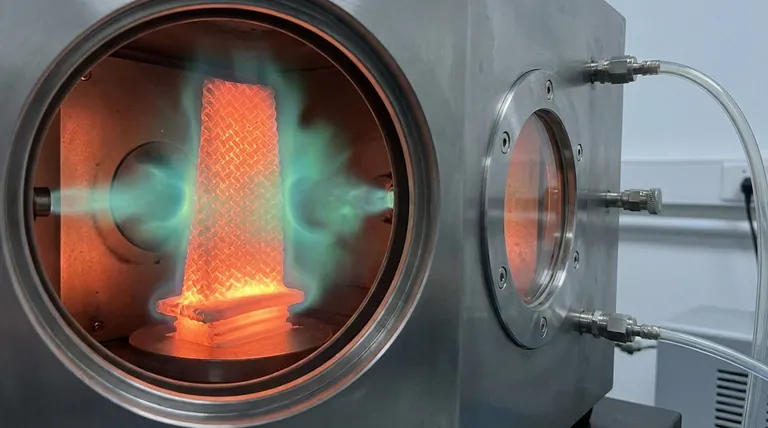

Guía Visual

Productos relacionados

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Cuál es la tensión admisible para un tubo de cuarzo? Comprendiendo su naturaleza frágil y sus límites prácticos

- ¿Cómo facilitan los hornos de tubo de división vertical y los precalentadores la SCWO? Logre una oxidación óptima del agua supercrítica

- ¿Por qué se requiere un horno tubular de atmósfera controlada para los catalizadores HPS? Asegure la activación óptima del sitio metálico

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de SPAN? Optimice su investigación de baterías de Li-S hoy mismo

- ¿Qué función cumple un horno tubular de alta temperatura en la recuperación de hidróxido por fusión alcalina? Control preciso de la temperatura