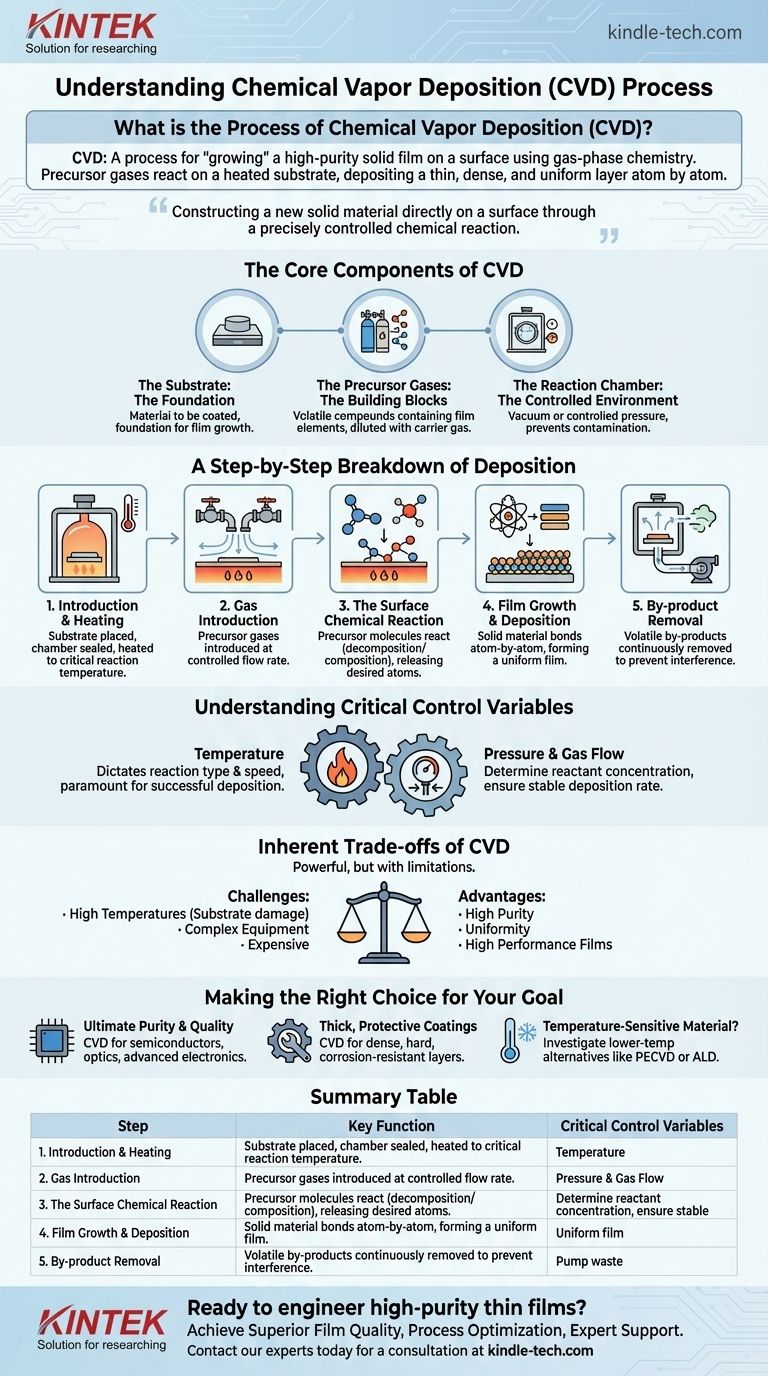

En esencia, la deposición química de vapor (CVD) es un proceso para "cultivar" una película sólida de alta pureza sobre una superficie utilizando química en fase gaseosa. En una cámara controlada, se introducen gases precursores volátiles que reaccionan sobre un objeto calentado (el sustrato), descomponiéndose y depositando una capa delgada, densa y uniforme del material deseado átomo por átomo.

El principio central de la CVD no es simplemente aplicar un recubrimiento, sino construir un nuevo material sólido directamente sobre una superficie a través de una reacción química controlada con precisión. Esto permite la creación de películas excepcionalmente puras y de alto rendimiento que a menudo son imposibles de producir por otros medios.

Los componentes centrales del proceso CVD

Para comprender cómo funciona la CVD, primero debe comprender sus tres componentes esenciales.

El Sustrato: La base

El sustrato es el material u objeto que se va a recubrir. Se coloca dentro de la cámara de reacción y sirve como base física sobre la cual crecerá la nueva película.

Los Gases Precursores: Los bloques de construcción

Los gases precursores son compuestos químicos volátiles que contienen los elementos específicos necesarios para la película final. Estos gases, a menudo diluidos con un gas portador no reactivo, son las materias primas que se transformarán químicamente en el recubrimiento sólido.

La Cámara de Reacción: El entorno controlado

Todo el proceso tiene lugar dentro de una cámara de reacción, que generalmente se mantiene bajo vacío o presión controlada. Este entorno sellado evita la contaminación y permite un control preciso sobre las variables críticas del proceso.

Un desglose paso a paso de la deposición

El proceso CVD sigue una secuencia de eventos clara y repetible para construir la película deseada.

1. Introducción y calentamiento

Primero, el sustrato se coloca dentro de la cámara. Luego, la cámara se sella y el sustrato se calienta a una temperatura de reacción específica y cuidadosamente controlada. Esta temperatura es el parámetro más crítico de todo el proceso.

2. Introducción de gases

Una vez que el sustrato alcanza la temperatura objetivo, los gases precursores se introducen en la cámara a un caudal controlado. Estos gases fluyen sobre y alrededor del sustrato calentado.

3. La reacción química superficial

Cuando las moléculas del gas precursor caliente entran en contacto con la superficie del sustrato calentado, obtienen suficiente energía térmica para reaccionar. Esta reacción puede ser un proceso de descomposición (descomposición) o composición (combinación) que libera los átomos o moléculas sólidas deseadas.

4. Crecimiento y deposición de la película

El material sólido liberado de la reacción química se une directamente a la superficie del sustrato. Esta deposición ocurre átomo por átomo o molécula por molécula, construyendo gradualmente una película delgada, densa y altamente uniforme en toda la superficie expuesta.

5. Eliminación de subproductos

Las reacciones químicas casi siempre crean subproductos volátiles no deseados. Estos productos de desecho gaseosos se eliminan continuamente de la cámara mediante el flujo de gas y un sistema de bomba de vacío, asegurando que no interfieran con el crecimiento de la película.

Comprensión de las variables de control críticas

La calidad, el grosor y las propiedades de la película final no son accidentales; son el resultado directo del control meticuloso del entorno de reacción.

El papel de la temperatura

La temperatura del sustrato es primordial. Dicta qué tipo de reacción química ocurrirá y qué tan rápido procederá. Una temperatura diferente puede resultar en un material completamente diferente depositado o en ninguna deposición en absoluto.

El impacto de la presión y el flujo de gas

La presión dentro de la cámara y el caudal de los gases precursores determinan la concentración de reactivos disponibles en la superficie del sustrato. Estas variables se ajustan para garantizar una tasa de deposición estable y consistente para un recubrimiento uniforme.

Compensaciones inherentes del proceso CVD

Aunque es potente, la CVD no está exenta de limitaciones. El principal desafío es el requisito de altas temperaturas.

Las altas temperaturas necesarias para desencadenar la reacción química pueden dañar o alterar las propiedades de ciertos sustratos, en particular los plásticos o los componentes electrónicos sensibles. Además, la necesidad de sistemas de vacío y control preciso del flujo de gas y la temperatura hace que el equipo de CVD sea relativamente complejo y costoso.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos de la CVD le permite determinar si es el proceso correcto para su aplicación específica.

- Si su enfoque principal es la máxima pureza y calidad cristalina: La CVD es una opción excepcional para crear películas de alto rendimiento para semiconductores, óptica y electrónica avanzada.

- Si su enfoque principal es producir recubrimientos gruesos y protectores: El proceso sobresale en la creación de capas densas, duras y resistentes a la corrosión en herramientas y componentes industriales.

- Si su enfoque principal es recubrir un material sensible a la temperatura: Debe investigar alternativas a menor temperatura como la CVD asistida por plasma (PECVD) o la deposición de capas atómicas (ALD), que utilizan diferentes fuentes de energía para impulsar la reacción.

Al dominar la interacción de la química, la temperatura y la presión, puede aprovechar la CVD para diseñar materiales con propiedades controladas con precisión desde el nivel atómico hacia arriba.

Tabla de resumen:

| Paso del proceso CVD | Función clave | Variables de control críticas |

|---|---|---|

| 1. Introducción y calentamiento | Calentar el sustrato a la temperatura de reacción. | Temperatura del sustrato |

| 2. Introducción de gas | Introducir gases precursores en la cámara. | Caudal de gas, Presión |

| 3. Reacción superficial | Los gases precursores reaccionan en la superficie caliente del sustrato. | Temperatura, Concentración de gas |

| 4. Crecimiento de la película | El material sólido se deposita átomo por átomo. | Tasa de deposición, Uniformidad |

| 5. Eliminación de subproductos | Eliminar los residuos gaseosos de la cámara. | Sistema de vacío/flujo |

¿Listo para diseñar películas delgadas de alta pureza y alto rendimiento para su laboratorio?

La deposición controlada átomo por átomo de la deposición química de vapor es clave para avanzar en la investigación y el desarrollo en semiconductores, óptica y recubrimientos protectores. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para dominar el proceso CVD.

Le ayudamos a lograr:

- Calidad de película superior: Logre la pureza y uniformidad excepcionales críticas para sus aplicaciones más exigentes.

- Optimización del proceso: Aproveche el equipo diseñado para un control meticuloso de la temperatura, la presión y el flujo de gas.

- Soporte experto: Nuestro equipo comprende las complejidades de las tecnologías de deposición y está aquí para apoyar las necesidades específicas de su laboratorio.

Analicemos cómo nuestras soluciones pueden mejorar sus capacidades. Contacte a nuestros expertos hoy mismo para una consulta.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación