En esencia, la deposición química de vapor (CVD, por sus siglas en inglés) es un proceso sofisticado que se utiliza para crear materiales sólidos de alto rendimiento, generalmente como una película delgada sobre una superficie. Funciona introduciendo gases específicos, conocidos como precursores, en una cámara de reacción donde se energizan y reaccionan químicamente sobre un objeto calentado (el sustrato). Esta reacción deposita una nueva capa sólida de material directamente sobre la superficie del sustrato, construyendo la película átomo por átomo o molécula por molécula.

El principio central de la CVD no es simplemente recubrir una superficie, sino más bien construir un nuevo material desde cero utilizando reacciones químicas en fase gaseosa. El control preciso de la temperatura, la presión y la química de los gases permite la creación de materiales excepcionalmente puros y estructurados que a menudo son imposibles de producir por otros medios.

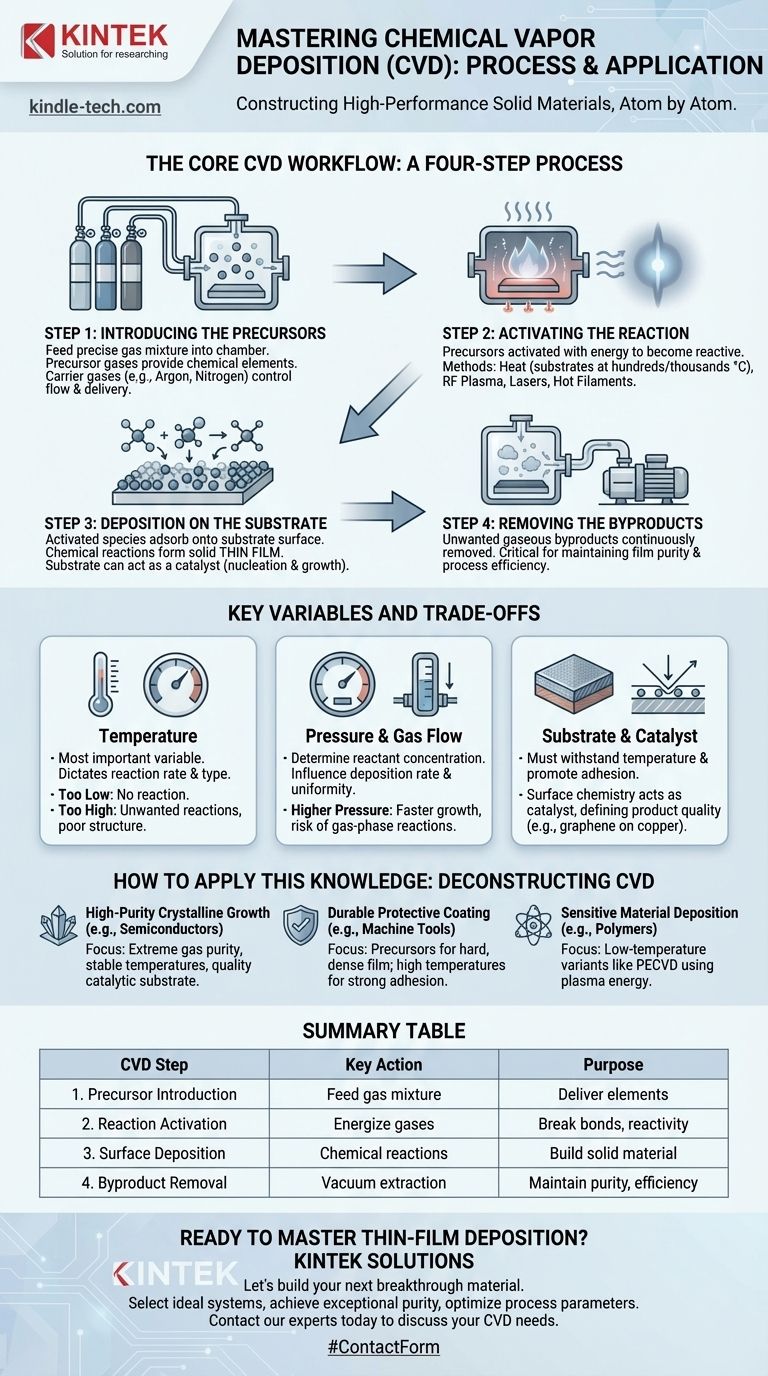

El Flujo de Trabajo Central de la CVD: Un Proceso de Cuatro Pasos

En esencia, cada proceso de CVD sigue una secuencia fundamental de eventos. Comprender estos cuatro pasos proporciona un marco claro sobre cómo una mezcla de gases se transforma en una película sólida y funcional.

Paso 1: Introducción de los Precursores

El proceso comienza alimentando una mezcla precisa de gases a una cámara de reacción sellada que contiene el sustrato. Estos gases precursores contienen los elementos químicos necesarios para formar la película final.

A menudo, también se utiliza un gas portador inerte (como argón o nitrógeno). Esto ayuda a diluir los gases reactivos y a controlar su flujo y suministro uniforme a la superficie del sustrato.

Paso 2: Activación de la Reacción

Los gases precursores son estables a temperatura ambiente y deben activarse con energía para volverse reactivos. El método más común es el calor, donde el sustrato se calienta a cientos o incluso miles de grados Celsius.

Cuando los gases precursores entran en contacto con el sustrato caliente, obtienen la energía de activación necesaria para romper sus enlaces químicos. También se pueden utilizar otros métodos, como el plasma de RF, láseres o filamentos calientes, para energizar los gases, lo que a veces permite temperaturas de sustrato más bajas.

Paso 3: Deposición sobre el Sustrato

Una vez activadas, las moléculas y átomos de gas altamente reactivos se adsorben en la superficie del sustrato. Se produce una serie de reacciones químicas directamente en esta superficie, lo que hace que el material sólido deseado se precipite y forme una película delgada.

El sustrato no siempre es una superficie pasiva. En muchos casos, como el crecimiento de grafeno sobre una lámina de cobre, el sustrato actúa como catalizador, permitiendo y guiando activamente la reacción química para formar una estructura cristalina específica. Este proceso de formación y crecimiento de la película se denomina nucleación.

Paso 4: Eliminación de los Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estos gases residuales se eliminan continuamente de la cámara de reacción mediante un sistema de bomba de vacío.

La eliminación de subproductos es fundamental para mantener la pureza de la película y garantizar que la reacción de deposición continúe de manera eficiente sin contaminarse o inhibirse.

Comprensión de las Variables Clave y las Compensaciones

La calidad, el grosor y las propiedades de la película final no son accidentales; son el resultado directo de gestionar cuidadosamente varias variables en competencia. Comprender estas compensaciones es clave para dominar el proceso CVD.

El Papel Crítico de la Temperatura

La temperatura del sustrato es posiblemente la variable más importante en la CVD. Dicta directamente la velocidad e incluso el tipo de reacción química que ocurre.

Si la temperatura es demasiado baja, es posible que la reacción no ocurra en absoluto. Si es demasiado alta, se pueden producir reacciones no deseadas o una película de baja calidad y mal estructurada.

Presión y Flujo de Gas

La presión dentro de la cámara y la velocidad de flujo de los gases precursores determinan la concentración de reactivos en la superficie del sustrato. Estos factores influyen directamente en la tasa de deposición (qué tan rápido crece la película) y su uniformidad en todo el sustrato.

Las presiones más altas pueden conducir a un crecimiento más rápido, pero también pueden provocar reacciones no deseadas en fase gaseosa antes de que los precursores lleguen al sustrato.

Elección del Sustrato y del Catalizador

La elección del material del sustrato es fundamental. Debe ser capaz de soportar la temperatura del proceso y tener una superficie que promueva la adhesión y el crecimiento deseado de la película.

Como se mencionó, el sustrato también puede ser un catalizador. En estos casos, la química superficial del sustrato es tan importante como la química del gas precursor para definir el producto final.

Cómo Aplicar este Conocimiento

Comprender el proceso CVD le permite deconstruir su aplicación para diversos objetivos. El proceso "mejor" se define completamente por el resultado deseado.

- Si su enfoque principal es el crecimiento cristalino de alta pureza (por ejemplo, semiconductores, grafeno): Su éxito depende del control extremo sobre la pureza del gas, las temperaturas estables y la calidad del sustrato catalítico.

- Si su enfoque principal es un revestimiento protector duradero (por ejemplo, en herramientas de máquina): La prioridad cambia a seleccionar gases precursores que creen una película dura y densa y a garantizar altas temperaturas que promuevan una fuerte adhesión.

- Si su enfoque principal es la deposición sobre materiales sensibles (por ejemplo, polímeros): La clave es utilizar una variante de baja temperatura como la CVD asistida por plasma (PECVD), donde la energía de un plasma, no el calor, impulsa la reacción.

En última instancia, la CVD permite a los ingenieros y científicos diseñar y construir materiales desde el nivel molecular para un propósito específico.

Tabla Resumen:

| Paso CVD | Acción Clave | Propósito |

|---|---|---|

| Paso 1: Introducción del Precursor | Suministrar mezcla de gases a la cámara | Suministrar elementos químicos para la formación de la película |

| Paso 2: Activación de la Reacción | Energizar gases (calor/plasma) | Romper enlaces químicos para crear reactividad |

| Paso 3: Deposición en la Superficie | Reacciones químicas en el sustrato | Construir material sólido átomo por átomo |

| Paso 4: Eliminación de Subproductos | Extracción por bomba de vacío | Mantener la pureza de la película y la eficiencia del proceso |

¿Listo para Dominar la Deposición de Películas Delgadas para su Laboratorio?

Comprender la CVD es el primer paso. Implementarla con éxito requiere el equipo y la experiencia adecuados. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento para la síntesis precisa de materiales.

Le ayudamos a:

- Seleccionar el sistema CVD ideal para su aplicación específica (semiconductores, recubrimientos protectores o materiales sensibles)

- Lograr una pureza de película excepcional y tasas de crecimiento controladas

- Optimizar los parámetros del proceso para sus requisitos únicos de sustrato

Construyamos juntos su próximo material innovador. Contacte a nuestros expertos hoy mismo para discutir sus necesidades de CVD y descubrir cómo las soluciones de KINTEK pueden acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Cómo fabricar diamantes CVD? Una guía para el cultivo de diamantes creados en laboratorio

- ¿Cuál es el proceso de nitruro de silicio LPCVD? Una guía para películas delgadas conformes de alta calidad

- ¿Qué es la deposición química de vapor (CVD) para la síntesis de grafeno? Una guía para la producción escalable y de alta calidad de grafeno

- ¿Qué papel juega un bloque de calentamiento de carbono de alta pureza dentro de un reactor AACVD? Clave para el crecimiento de películas delgadas de precisión

- ¿Pasará un diamante CVD una prueba de diamante? Sí, porque es un diamante real.

- ¿Cuál es el rango de temperatura para LPCVD? Una guía de parámetros de proceso por material

- ¿Cuáles son las ventajas del método de deposición química de vapor para la síntesis de nanomateriales? Ingeniería de precisión a nanoescala

- ¿Por qué es necesario el proceso de deposición química de vapor (CVD) para la sílice con plantilla de hollín de vela? Mejora de la durabilidad