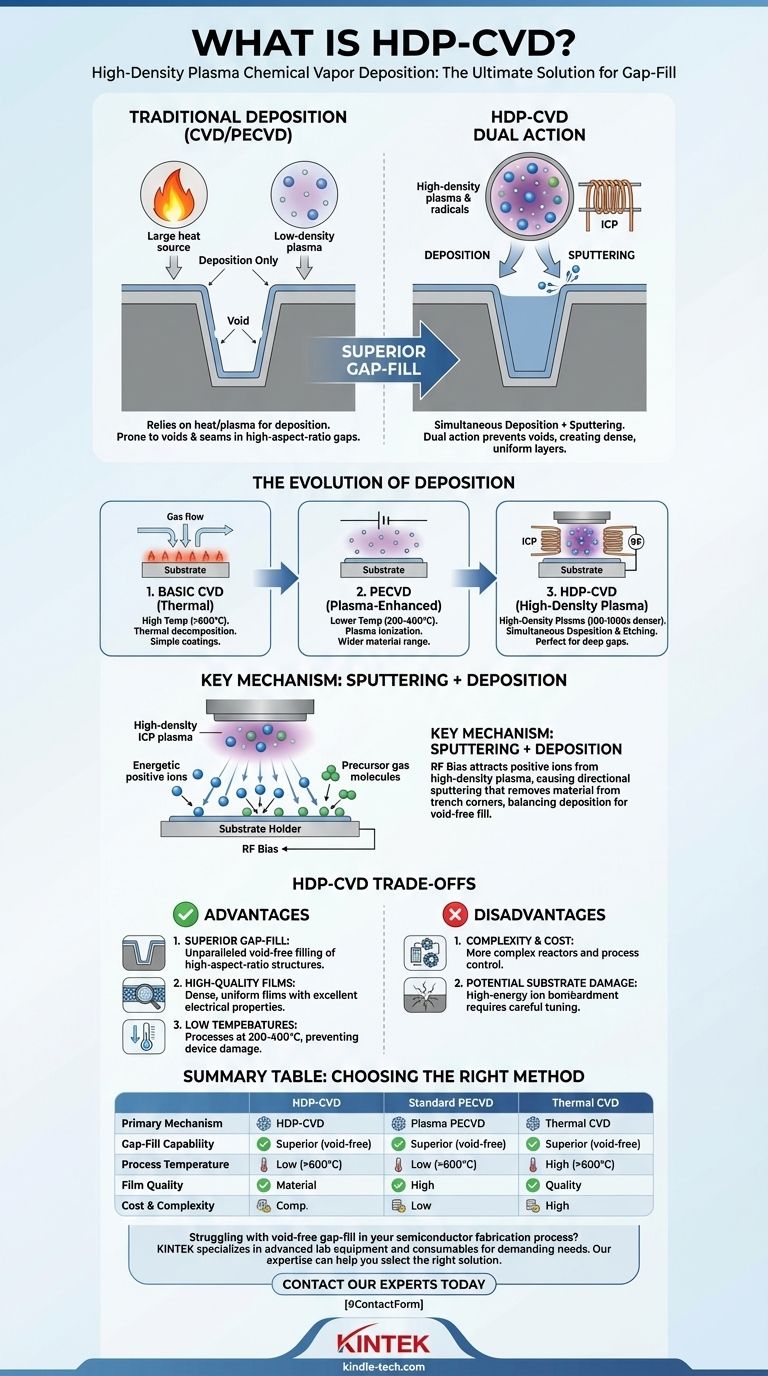

En resumen, la deposición química de vapor de plasma de alta densidad (HDP-CVD) es un proceso avanzado utilizado para depositar películas delgadas de alta calidad, especialmente para rellenar huecos microscópicos de alta relación de aspecto en la fabricación de semiconductores. A diferencia de la deposición química de vapor (CVD) estándar, que se basa principalmente en el calor, la HDP-CVD utiliza un plasma de alta densidad acoplado inductivamente para depositar material y simultáneamente pulverizarlo. Esta doble acción evita la formación de vacíos y crea una capa densa y uniforme.

La diferencia crítica en HDP-CVD es su capacidad para realizar la deposición y el grabado simultáneos. Esta característica única le permite rellenar zanjas profundas y estrechas sin crear los vacíos o costuras que afectan a los métodos de deposición menos avanzados.

La base: Comprensión de la CVD básica

¿Qué es la deposición química de vapor?

La deposición química de vapor (CVD) es un proceso fundamental para producir materiales sólidos de alto rendimiento como películas delgadas. Implica la introducción de uno o más gases precursores volátiles en una cámara de reacción.

Estos gases reaccionan o se descomponen en una superficie de sustrato calentada, lo que resulta en la deposición del material sólido deseado. La película resultante puede ser cristalina o amorfa.

El papel de la energía

En la CVD térmica tradicional, las altas temperaturas (a menudo >600°C) proporcionan la energía necesaria para romper los enlaces químicos en los gases precursores e impulsar la reacción de deposición.

Las propiedades de la película final se controlan ajustando condiciones como la temperatura, la presión y los gases específicos utilizados.

La evolución al plasma de alta densidad

Más allá del calor: CVD mejorada por plasma (PECVD)

Para depositar películas a temperaturas más bajas, se desarrolló la CVD mejorada por plasma (PECVD). En lugar de depender únicamente de la energía térmica, la PECVD utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma.

Este plasma contiene iones y radicales altamente reactivos que pueden depositar una película a temperaturas mucho más bajas (típicamente 200-400°C), lo que la hace adecuada para una gama más amplia de materiales.

Por qué importa el plasma de "alta densidad"

La HDP-CVD es una forma especializada de PECVD. Utiliza un plasma que está significativamente más ionizado, típicamente de 100 a 1.000 veces más denso, que el utilizado en los sistemas PECVD convencionales.

Este plasma de alta densidad se genera generalmente mediante una fuente de plasma acoplado inductivamente (ICP), que transfiere eficientemente la energía al gas. Esto permite que el proceso se ejecute a presiones más bajas, mejorando la pureza y uniformidad de la película.

El mecanismo central: Pulverización catódica + Deposición

La característica definitoria de la HDP-CVD es la aplicación de una polarización de radiofrecuencia (RF) separada al soporte del sustrato (el plato de la oblea).

Esta polarización atrae iones positivos del plasma de alta densidad, lo que hace que se aceleren hacia el sustrato. Estos iones energéticos bombardean físicamente la superficie, un proceso conocido como pulverización catódica.

El resultado es un equilibrio dinámico: los gases precursores depositan constantemente una película, mientras que la acción de pulverización catódica la graba constantemente. Debido a que la pulverización catódica es altamente direccional (perpendicular a la superficie), elimina preferentemente material de las esquinas superiores de una zanja, manteniéndola abierta y permitiendo que el fondo se llene por completo.

Comprensión de las compensaciones

Ventaja: Relleno de huecos superior

La razón principal para usar HDP-CVD es su capacidad inigualable para lograr un relleno sin vacíos de estructuras de alta relación de aspecto, como los huecos entre las líneas metálicas en un circuito integrado. Ninguna otra técnica de deposición realiza esta tarea de manera tan efectiva.

Ventaja: Películas de alta calidad a bajas temperaturas

El plasma de alta densidad produce una película densa y de alta calidad con excelentes propiedades eléctricas y mecánicas. Esto se logra a una temperatura de sustrato relativamente baja, lo que evita daños a las estructuras subyacentes del dispositivo.

Desventaja: Complejidad y costo del proceso

Los reactores HDP-CVD son significativamente más complejos y caros que los sistemas PECVD o CVD térmicos estándar. La necesidad de fuentes separadas de generación de plasma y polarización del sustrato aumenta el costo y los desafíos de control del proceso.

Desventaja: Potencial de daño al sustrato

El bombardeo de iones de alta energía que permite el efecto de pulverización catódica también puede causar daño físico a la superficie del sustrato. Esto requiere un ajuste cuidadoso de los parámetros del proceso para equilibrar los beneficios del relleno de huecos con el riesgo de daño al dispositivo.

Tomar la decisión correcta para su aplicación

La elección del método de deposición depende completamente de las limitaciones geométricas y térmicas de su aplicación.

- Si su enfoque principal es el relleno sin vacíos de zanjas profundas y estrechas: HDP-CVD es la solución definitiva y a menudo la única viable.

- Si su enfoque principal es un recubrimiento conforme simple en una superficie relativamente plana: La PECVD estándar es una alternativa más rentable y sencilla.

- Si su enfoque principal es lograr la mayor pureza en un sustrato tolerante a la temperatura: La CVD térmica tradicional de alta temperatura podría seguir siendo la mejor opción.

En última instancia, la HDP-CVD es una herramienta especializada diseñada para resolver uno de los desafíos más difíciles en la microfabricación moderna: rellenar perfectamente los huecos que son mucho más profundos que anchos.

Tabla resumen:

| Característica | HDP-CVD | PECVD estándar | CVD térmica |

|---|---|---|---|

| Mecanismo primario | Deposición y pulverización catódica simultáneas | Deposición mejorada por plasma | Descomposición térmica |

| Capacidad de relleno de huecos | Superior (sin vacíos) | Limitada | Pobre |

| Temperatura del proceso | Baja (200-400°C) | Baja (200-400°C) | Alta (>600°C) |

| Calidad de la película | Densa, de alta calidad | Buena | Alta pureza |

| Costo y complejidad | Alto | Moderado | Bajo a Moderado |

¿Tiene dificultades con el relleno de huecos sin vacíos en su proceso de fabricación de semiconductores? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para las necesidades exigentes del laboratorio. Nuestra experiencia en tecnologías de deposición puede ayudarle a seleccionar la solución adecuada para su aplicación específica.

Contacte hoy mismo a nuestros expertos a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones pueden mejorar su proceso de microfabricación y lograr resultados superiores.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento