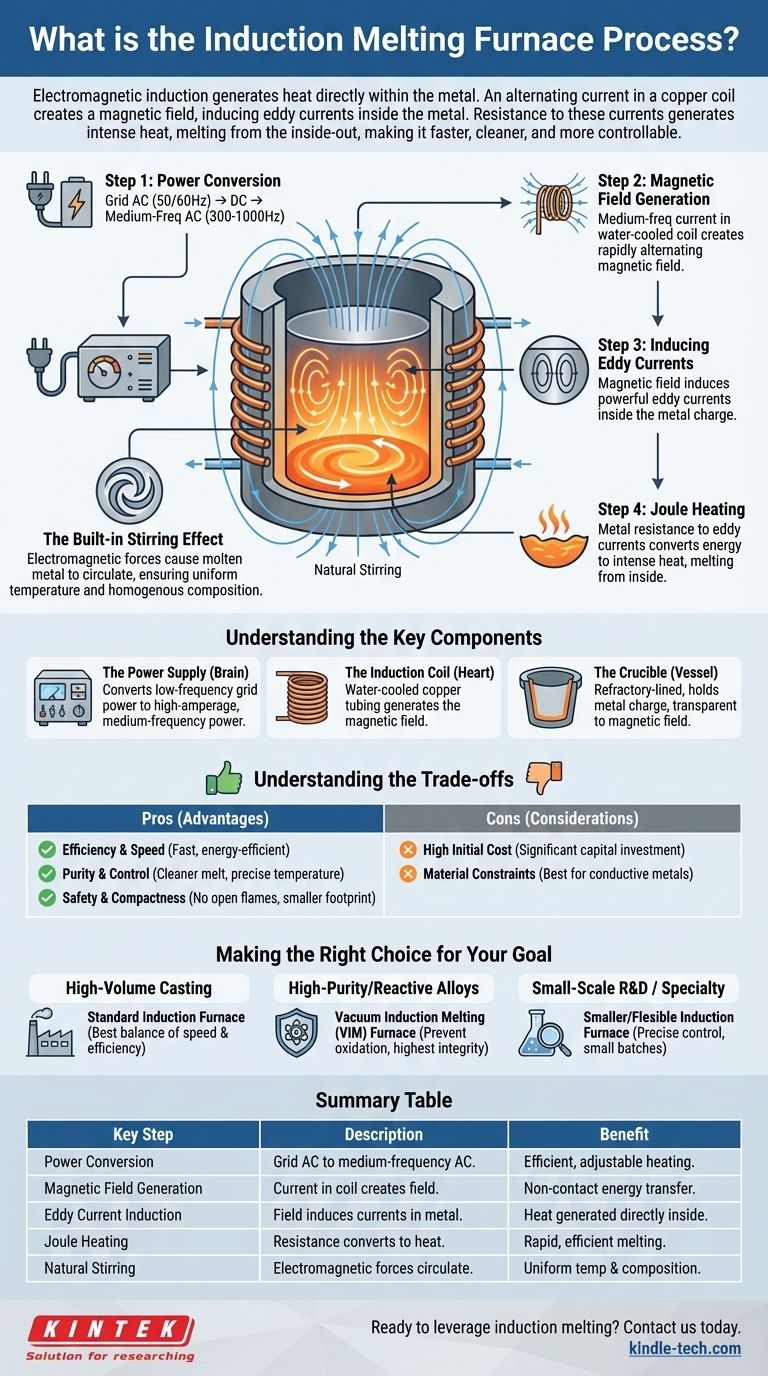

El proceso de fusión por inducción utiliza el principio de inducción electromagnética para generar calor directamente dentro del propio metal. Una corriente alterna pasa a través de una bobina de cobre, creando un campo magnético potente y que se invierte rápidamente. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, dentro de la carga metálica, y la propia resistencia del metal a estas corrientes genera un calor intenso, lo que provoca que se funda sin ningún contacto directo de una llama o un elemento calefactor.

A diferencia de los hornos tradicionales que calientan un material de afuera hacia adentro, un horno de inducción utiliza un campo magnético para crear corrientes eléctricas internas que funden el metal de adentro hacia afuera. Esta diferencia fundamental hace que el proceso sea significativamente más rápido, más limpio y más controlable.

El Principio Central: De la Electricidad al Metal Fundido

Todo el proceso es una cadena de conversiones de energía, diseñada para una máxima eficiencia. Cada paso juega un papel fundamental en la transformación de la electricidad de la red en el calor necesario para la fusión.

Paso 1: Conversión de Energía

El proceso comienza con una corriente alterna (CA) trifásica estándar de baja frecuencia (50/60 Hz) de la red eléctrica. Una fuente de alimentación especializada convierte primero esta CA en corriente continua (CC).

Luego convierte la CC de nuevo en una CA monofásica de frecuencia media, típicamente entre 300 Hz y 1000 Hz. Esta corriente ajustable de frecuencia media es la clave para una calefacción por inducción eficiente.

Paso 2: Generación del Campo Magnético

Esta corriente de frecuencia media diseñada se alimenta a una bobina de inducción, que generalmente está hecha de tubo de cobre hueco. A medida que la corriente fluye a través de la bobina, genera un campo magnético fuerte y rápidamente alterno en el espacio dentro de la bobina donde se encuentra el crisol.

Paso 3: Inducción de Corrientes de Foucault

El campo magnético atraviesa la carga metálica colocada dentro del crisol. De acuerdo con la ley de inducción de Faraday, el campo magnético cambiante induce potentes corrientes eléctricas circulares, conocidas como corrientes de Foucault, dentro del metal.

La carga metálica se convierte esencialmente en la bobina secundaria de un transformador, con la bobina de inducción actuando como la primaria.

Paso 4: Calentamiento Joule

Las corrientes de Foucault inducidas fluyen a través del metal, que tiene su propia resistencia eléctrica natural. Esta resistencia impide el flujo de las corrientes, convirtiendo la energía eléctrica directamente en energía térmica a través de un proceso llamado calentamiento Joule.

Debido a que este calor se genera dentro del propio metal, la fusión es excepcionalmente rápida y eficiente, con una pérdida mínima de calor al entorno circundante.

El Efecto de Agitación Incorporado

Una ventaja única de este proceso es la acción de agitación natural. Las fuerzas electromagnéticas que crean las corrientes de Foucault también hacen que el metal fundido se mueva y circule.

Esta agitación inherente asegura que la fusión alcance una temperatura uniforme y una composición química homogénea, lo cual es fundamental para producir aleaciones de alta calidad.

Comprensión de los Componentes Clave

Un sistema de horno de inducción es relativamente simple en concepto, y consta de tres componentes principales que trabajan en conjunto.

La Fuente de Alimentación

Este es el "cerebro" del sistema. Es una unidad de estado sólido sofisticada responsable de la tarea crucial de convertir la energía de la red de baja frecuencia en la energía de alta intensidad y frecuencia media requerida por la bobina de inducción.

La Bobina de Inducción

Este es el "corazón" del horno. Es una bobina de tubo de cobre enrollada con precisión que crea el campo magnético. Casi siempre se refrigera por agua para disipar el inmenso calor generado por las altas corrientes eléctricas que fluyen a través de ella.

El Crisol

Este es el recipiente revestido de material refractario que contiene la carga metálica. Debe estar hecho de un material que pueda soportar temperaturas extremas y que sea transparente al campo magnético, permitiendo que el campo pase y se acople con el metal en su interior.

Comprender las Compensaciones

Aunque es muy eficaz, la fusión por inducción implica ventajas y consideraciones específicas que la hacen adecuada para ciertas aplicaciones sobre otras.

Ventaja: Eficiencia y Velocidad

Debido a que el calor se genera directamente dentro del material, el proceso es increíblemente rápido y energéticamente eficiente en comparación con los métodos que dependen de la combustión externa o los elementos calefactores. Los tiempos de arranque y fusión son significativamente más cortos.

Ventaja: Pureza y Control

No hay subproductos de la combustión (como gas o hollín) que contaminen el metal, lo que da como resultado una fusión más limpia. La entrada de energía se puede controlar con precisión, lo que permite una gestión precisa de la temperatura y resultados metalúrgicos superiores.

Ventaja: Seguridad y Compacidad

La ausencia de llamas abiertas o fuentes de calor externas masivas crea un entorno de trabajo más seguro y fresco. Los propios hornos también son más compactos que los hornos tradicionales de capacidad equivalente.

Desventaja: Alto Costo Inicial

Las sofisticadas unidades de fuente de alimentación y las bobinas diseñadas con precisión representan una inversión de capital significativa en comparación con las tecnologías de hornos más simples alimentados por combustible.

Desventaja: Restricciones de Materiales

La fusión por inducción es más efectiva para metales eléctricamente conductores. Aunque los materiales no conductores se pueden fundir en un crisol conductor (por ejemplo, grafito), el proceso es indirecto y menos eficiente.

Tomar la Decisión Correcta para su Objetivo

Seleccionar la tecnología de fusión adecuada depende completamente de sus requisitos de material, escala de producción y estándares de calidad.

- Si su enfoque principal es la fundición de gran volumen de metales estándar (por ejemplo, hierro, acero, aluminio): Un horno de inducción de frecuencia media estándar ofrece el mejor equilibrio entre velocidad, eficiencia y limpieza para las operaciones de fundición.

- Si su enfoque principal es la producción de aleaciones reactivas de alta pureza (por ejemplo, titanio, superaleaciones a base de níquel): Un horno de fusión por inducción al vacío (VIM) es esencial para prevenir la oxidación y garantizar la máxima integridad del material.

- Si su enfoque principal es la I+D a pequeña escala o los metales preciosos especiales: Un horno de inducción más pequeño y flexible permite un control preciso de pequeños lotes y aleaciones únicas con una mínima pérdida de material.

En última instancia, comprender el principio del calentamiento interno es la clave para aprovechar la precisión, la velocidad y la limpieza de la tecnología de fusión por inducción.

Tabla Resumen:

| Paso Clave | Descripción | Beneficio |

|---|---|---|

| Conversión de Energía | La CA de la red se convierte en CA de frecuencia media. | Permite una calefacción eficiente y ajustable. |

| Generación de Campo Magnético | La corriente en la bobina de cobre crea un campo magnético alterno. | Transferencia de energía sin contacto al metal. |

| Inducción de Corrientes de Foucault | El campo magnético induce corrientes eléctricas (corrientes de Foucault) dentro del metal. | El calor se genera directamente dentro del material. |

| Calentamiento Joule | La resistencia del metal convierte la energía eléctrica en calor intenso. | Fusión rápida y eficiente de adentro hacia afuera. |

| Agitación Natural | Las fuerzas electromagnéticas hacen circular el metal fundido. | Asegura una temperatura y composición uniformes. |

¿Listo para aprovechar la precisión y eficiencia de la fusión por inducción en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de fusión por inducción diseñados para la velocidad, la pureza y el control. Ya sea que participe en I+D, produzca aleaciones de alta pureza o realice fundición de metales de gran volumen, nuestras soluciones le ayudan a lograr resultados superiores con fusiones más limpias y ahorros de energía significativos.

Contáctenos hoy para discutir sus necesidades específicas de procesamiento de metales y descubrir cómo nuestra tecnología puede mejorar sus operaciones.

¡Póngase en contacto a través de nuestro Formulario de Contacto para hablar con un experto!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Cuáles son los diferentes tipos de procesos de fusión? Desde la fundición hasta la suspensión para una pureza máxima

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Cómo facilita el equipo de fusión por arco en vacío la preparación de aleaciones de Ti-Cr-Al-Nb? Explicación de la fusión de alta temperatura de precisión

- ¿Cuál es la función de un horno de refusión por arco en vacío de laboratorio? Dominando la síntesis de aleaciones de alta entropía