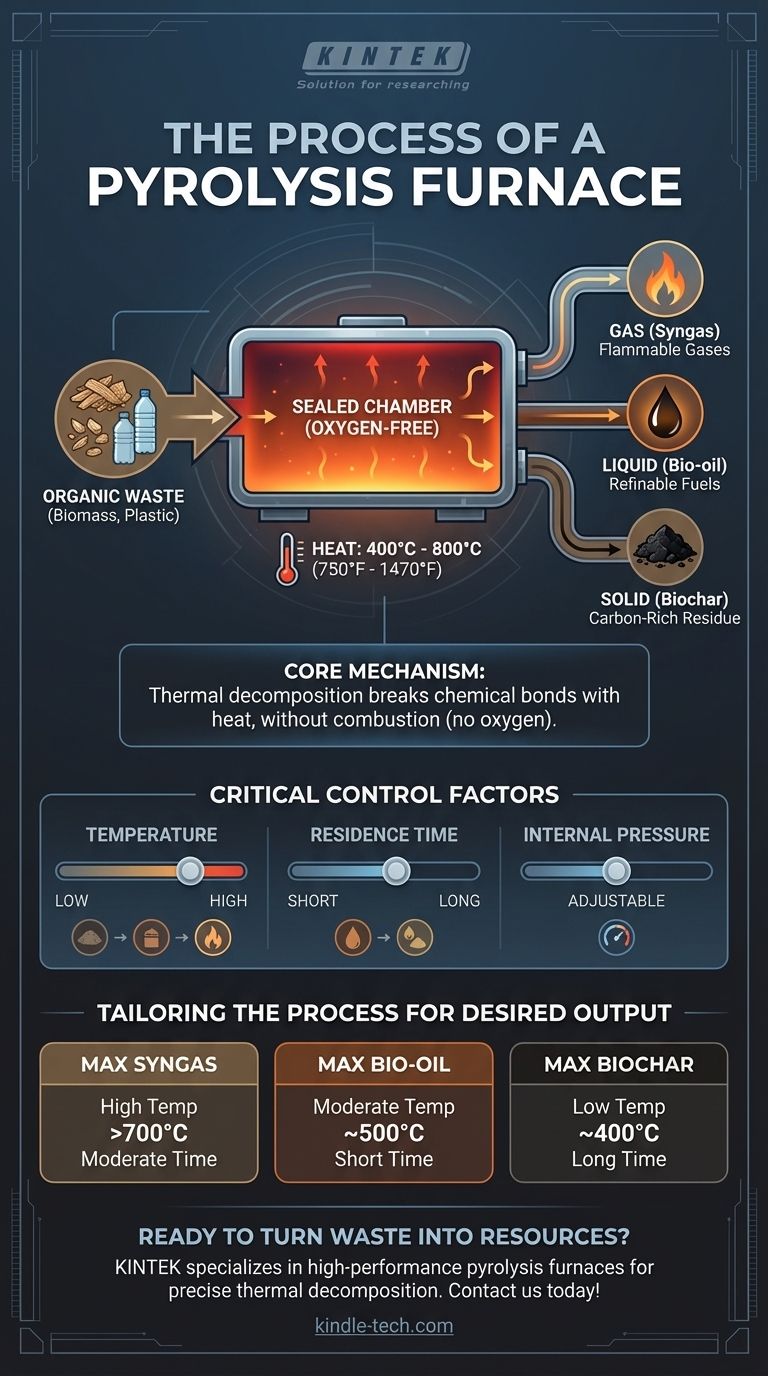

En esencia, un horno de pirólisis ejecuta un proceso de descomposición térmica. Calienta materiales orgánicos, como biomasa o residuos plásticos, a temperaturas muy altas dentro de una cámara sellada y sin oxígeno, lo que hace que el material se descomponga en sustancias más simples y valiosas en lugar de quemarse.

Un horno de pirólisis no es un incinerador; es un reactor químico. Su función principal es utilizar calor controlado en un ambiente con escasez de oxígeno para transformar residuos orgánicos de bajo valor en una mezcla de gases, líquidos y un residuo sólido rico en carbono.

El Mecanismo Central de la Pirólisis

El proceso se basa en un principio simple: el calor puede romper enlaces químicos. Al eliminar el oxígeno, el horno evita la combustión y, en su lugar, obliga al material a descomponerse en sus componentes fundamentales.

La Cámara de Reacción

Todo el proceso tiene lugar en un recipiente sellado. Esta contención es fundamental para garantizar que no pueda entrar oxígeno, lo que de otro modo haría que el material simplemente se quemara y produjera ceniza en lugar de los subproductos deseados.

El Papel del Calor (Sin Oxígeno)

Los elementos calefactores elevan la temperatura dentro de la cámara, generalmente entre 400 °C y 800 °C (750 °F y 1470 °F). Este calor intenso, sin la presencia de oxígeno, proporciona la energía necesaria para descomponer moléculas orgánicas complejas en otras más pequeñas y estables.

Los Tres Productos Clave

La descomposición da como resultado tres subproductos distintos que se recogen por separado:

- Gas: Una mezcla de gases inflamables (a menudo denominada gas de síntesis), que incluye hidrógeno, metano y monóxido de carbono, que puede utilizarse como combustible.

- Líquido: Un líquido oscuro y viscoso (aceite de pirólisis o bioaceite) que puede refinarse en combustibles para el transporte o utilizarse para producir productos químicos.

- Sólido: Un sólido estable y rico en carbono (carbón vegetal o biocarbón) que puede utilizarse como carbón activado para la filtración o como acondicionador del suelo.

Factores Críticos para Controlar el Proceso

La proporción y calidad finales de los productos gaseosos, líquidos y sólidos no son accidentales. Son el resultado directo de gestionar cuidadosamente las condiciones dentro del horno.

Temperatura del Horno

La temperatura es el factor de control más significativo. Las temperaturas más altas tienden a favorecer la producción de gas, mientras que las temperaturas más bajas y las velocidades de calentamiento más lentas favorecen la producción de carbón vegetal sólido.

Tiempo de Residencia

Esto se refiere al tiempo que el material permanece dentro de la cámara caliente. Un tiempo de residencia más largo permite una descomposición más completa, lo que generalmente aumenta el rendimiento de gas y disminuye el rendimiento de los productos líquidos y sólidos.

Presión Interna

La presión dentro del horno también influye en el proceso. Si bien muchos sistemas operan a presión atmosférica o cercana a ella, ajustarla puede afectar la transferencia de calor y las características de los productos finales.

Comprender las Compensaciones y las Mejoras Modernas

Operar un horno de pirólisis implica equilibrar prioridades contrapuestas para lograr un objetivo específico. El proceso no es una solución única para todos.

El Objetivo: Optimización del Producto

La compensación central es optimizar los parámetros (temperatura, presión y tiempo de residencia) para maximizar el rendimiento del producto deseado. Una configuración diseñada para producir la máxima cantidad de biocarbón será diferente de una diseñada para producir la máxima cantidad de gas de síntesis.

Desafíos Operacionales

El control y el mantenimiento adecuados son cruciales tanto para la seguridad como para la eficiencia. Las reacciones no controladas pueden ser peligrosas, y el funcionamiento ineficiente conduce a una mala calidad del producto y a un desperdicio de energía. Esto incluye la gestión de la eliminación del carbón vegetal sólido, un proceso a veces denominado descocificación.

Mejoras Tecnológicas

Los hornos modernos incorporan tecnologías avanzadas para mejorar el rendimiento. Estas incluyen modelos predictivos inteligentes para anticipar resultados, una mejor gestión de los quemadores para un control preciso de la temperatura y sistemas automatizados para procesos como la descocificación para reducir el tiempo de inactividad.

Adaptar el Proceso a su Resultado Deseado

La forma en que opera un horno de pirólisis depende totalmente de su objetivo final. El proceso es muy adaptable si comprende las palancas clave.

- Si su enfoque principal es la producción de gas (Gas de síntesis): Opere a temperaturas más altas (superiores a 700 °C) con un tiempo de residencia moderado para maximizar el craqueo térmico de todos los componentes a gas.

- Si su enfoque principal es el combustible líquido (Bioaceite): Utilice una temperatura moderada (alrededor de 500 °C) y un tiempo de residencia muy corto (pirólisis rápida) para vaporizar y luego condensar rápidamente el material en líquido.

- Si su enfoque principal es el carbono sólido (Biocarbón): Emplee temperaturas más bajas (alrededor de 400 °C) y un tiempo de residencia largo (pirólisis lenta) para permitir que el carbono forme una estructura sólida y estable.

Al controlar con precisión estas condiciones, un horno de pirólisis transforma el desafío de los residuos orgánicos en una oportunidad para crear valor.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Proceso | Descomposición térmica de materiales orgánicos en una cámara sin oxígeno. |

| Rango de Temperatura | 400 °C a 800 °C (750 °F a 1470 °F). |

| Productos Principales | Gas de síntesis (gas), Bioaceite (líquido), Biocarbón (sólido). |

| Factores de Control Principales | Temperatura, Tiempo de Residencia, Presión. |

¿Listo para convertir sus residuos orgánicos en recursos valiosos? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos hornos de pirólisis diseñados para una descomposición térmica precisa. Ya sea que su objetivo sea maximizar la producción de gas de síntesis, bioaceite o biocarbón, nuestras soluciones ofrecen el control y la fiabilidad que su laboratorio necesita. Contáctenos hoy para analizar cómo nuestra tecnología de pirólisis puede mejorar su investigación y sus proyectos de valorización de residuos.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la descripción física de un horno tubular? Un desglose detallado de su diseño de alta temperatura

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio