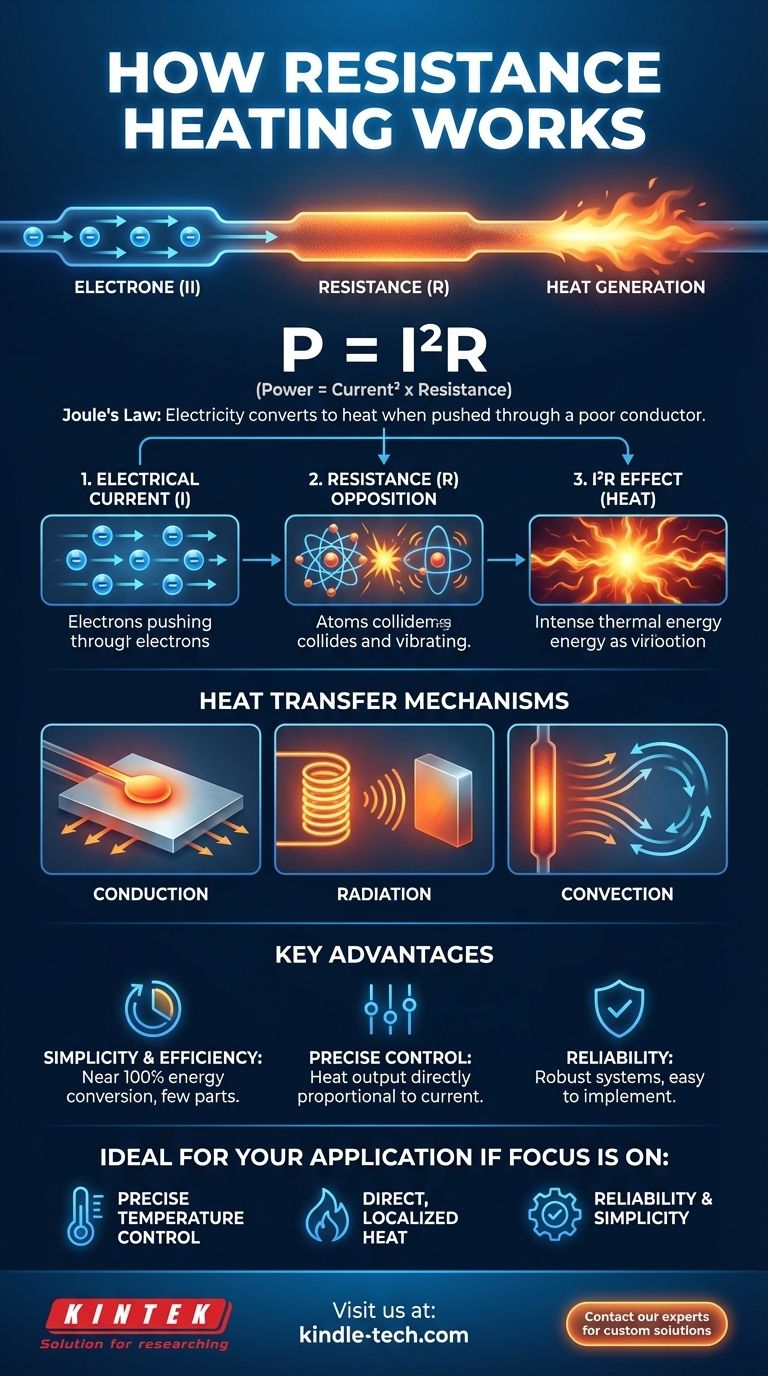

En esencia, el calentamiento por resistencia es el proceso de generar calor al pasar una corriente eléctrica a través de un material que resiste su flujo. Este principio, conocido como la ley de Joule o el efecto I²R, es un método fundamental para convertir la energía eléctrica directamente en energía térmica. La oposición del material a la corriente eléctrica causa fricción a nivel microscópico, liberando energía en forma de calor.

El concepto central es simple: la electricidad se convierte en calor cuando se ve obligada a viajar a través de un mal conductor. Cuanto más resiste el material el flujo de electrones, más calor generará.

El Principio Fundamental: Calentamiento Joule

Para entender cómo funciona el calentamiento por resistencia, debemos observar la relación entre la corriente eléctrica, la resistencia del material y la energía que producen.

El Papel de la Corriente Eléctrica (I)

Una corriente eléctrica es simplemente el flujo de electrones a través de un material. Una fuente de energía proporciona el voltaje necesario para empujar estos electrones a través de un circuito.

La Importancia de la Resistencia (R)

La resistencia es la oposición inherente de un material al flujo de corriente eléctrica. A nivel atómico, a medida que los electrones son empujados a través del material, chocan con sus átomos.

Estas colisiones transfieren energía cinética de los electrones a los átomos, haciendo que los átomos vibren con mayor intensidad. Esta mayor vibración atómica es lo que percibimos como calor.

El Efecto I²R

La cantidad de calor generado se define por la fórmula P = I²R, donde P es potencia (calor), I es corriente y R es resistencia. Esto significa que el calor producido aumenta exponencialmente con la corriente y linealmente con la resistencia.

Los materiales elegidos para los elementos calefactores, como aleaciones metálicas o cerámicas específicas, se seleccionan precisamente porque tienen una alta resistencia eléctrica.

Cómo Funciona en la Práctica

Un sistema práctico de calentamiento por resistencia consta de algunos componentes clave y se basa en principios básicos de transferencia de calor para ser efectivo.

El Elemento Calefactor

Este es el componente central. Es un material especialmente diseñado, a menudo una aleación resistente a altas temperaturas, que tiene tanto alta resistencia eléctrica como la capacidad de soportar temperaturas extremas sin degradarse.

Cuando la corriente pasa a través de este elemento, se calienta al rojo vivo, convirtiéndose en la fuente de energía térmica para el sistema.

Mecanismos de Transferencia de Calor

Una vez que el elemento está caliente, el calor debe transferirse al objeto o espacio que se desea calentar. Esto ocurre de tres maneras principales:

- Conducción: El calor se transfiere por contacto físico directo, como un elemento calefactor que toca una placa de metal.

- Radiación: El calor se emite como ondas electromagnéticas, calentando objetos sin contacto directo, de manera similar a cómo el sol calienta la Tierra.

- Convección: El calor se transfiere a través del movimiento de un fluido (como aire o agua). Un elemento calefactor calienta el aire a su alrededor, y ese aire caliente luego circula para calentar una habitación.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, el calentamiento por resistencia tiene ventajas y limitaciones distintas que lo hacen adecuado para aplicaciones específicas.

Ventaja Clave: Simplicidad y Eficiencia

Los sistemas de calentamiento por resistencia son mecánicamente simples, a menudo sin partes móviles. La conversión de energía eléctrica en calor en el punto de uso es casi 100% eficiente, ya que prácticamente toda la energía eléctrica resistida se convierte en energía térmica.

Ventaja Clave: Control Preciso

La producción de calor es directa e inmediatamente proporcional a la cantidad de corriente eléctrica aplicada. Esto permite un control de temperatura extremadamente preciso y sensible.

Limitación Común: Tiempo de Calentamiento

En sistemas que utilizan calentamiento indirecto —donde el elemento calienta una cámara, que luego calienta el objeto objetivo por convección— el proceso puede ser lento. Se necesita tiempo para que toda la cámara y el aire dentro de ella alcancen la temperatura deseada.

Tomando la Decisión Correcta para su Aplicación

Comprender estos principios le permite determinar dónde el calentamiento por resistencia es la solución más efectiva.

- Si su enfoque principal es el control preciso de la temperatura: El calentamiento por resistencia es ideal debido a su respuesta directa e instantánea a la entrada eléctrica.

- Si su enfoque principal es el calor directo y localizado: Este método sobresale en la aplicación de calor exactamente donde se necesita a través de elementos diseñados para conducción o radiación.

- Si su enfoque principal es la fiabilidad y la simplicidad: La falta de piezas complejas o móviles hace que los sistemas de calentamiento por resistencia sean excepcionalmente robustos y fáciles de implementar.

En última instancia, el calentamiento por resistencia es una tecnología fundamental que proporciona una fuente de calor fiable y controlable para innumerables aplicaciones.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Principio Central | Calentamiento Joule (Efecto I²R) |

| Generación de Calor | Flujo de corriente a través de un material de alta resistencia |

| Ventaja Principal | Casi 100% de eficiencia y control preciso de la temperatura |

| Métodos de Transferencia de Calor | Conducción, Radiación, Convección |

| Ideal Para | Aplicaciones que requieren fiabilidad y calor localizado |

¿Necesita una solución de calentamiento fiable y precisa para su laboratorio o proceso? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluyendo sistemas de calentamiento por resistencia personalizados. Nuestra experiencia garantiza que obtenga el control térmico exacto que su aplicación demanda, mejorando la eficiencia y la reproducibilidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Existen diferentes tipos de elementos calefactores? Elija el calentador adecuado para su aplicación

- ¿Qué son los elementos de SiC? La solución definitiva de calefacción a alta temperatura

- ¿Qué son los elementos calefactores de alta resistencia? Elija el elemento adecuado para su temperatura y atmósfera

- ¿Por qué se requieren elementos calefactores de resistencia de alto rendimiento en la pirólisis? Asegure una conversión precisa de la biomasa

- ¿Cuál es el sensor de temperatura más preciso? Por qué los RTD lideran en precisión y estabilidad

- ¿Cuáles son los diferentes tipos de elementos calefactores? Una guía de soluciones metálicas y cerámicas

- ¿Cuál es una desventaja de los sistemas de calefacción por resistencia eléctrica? Explicación de los altos costos operativos

- ¿Cómo se fabrican los calentadores tubulares? La ciencia detrás de los elementos calefactores duraderos y eficientes