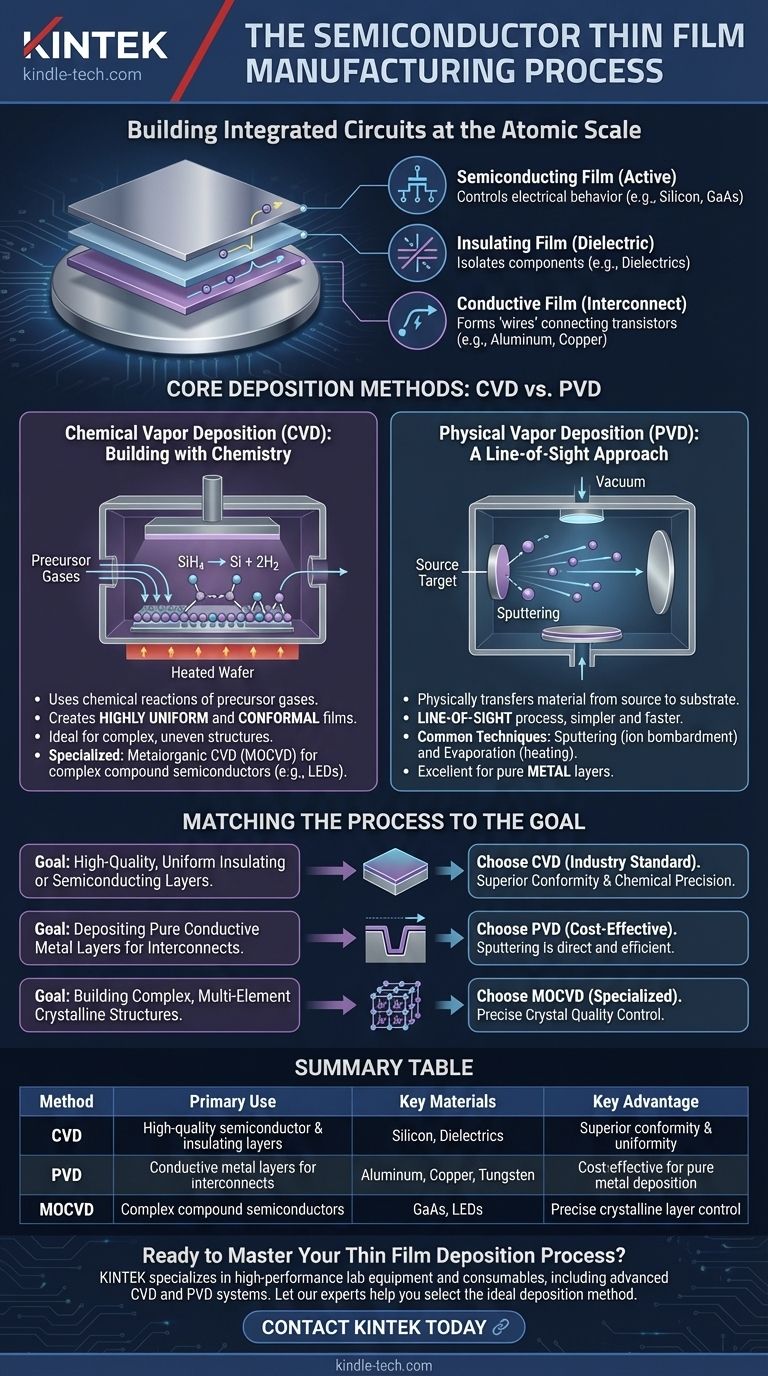

En esencia, la fabricación de películas delgadas de semiconductores es el proceso de depositar capas excepcionalmente delgadas y controladas con precisión de diversos materiales sobre un sustrato, generalmente una oblea de silicio. Esto se logra mediante dos métodos principales: la Deposición Química de Vapor (CVD), que utiliza reacciones químicas para construir capas, y la Deposición Física de Vapor (PVD), que transfiere físicamente material a la oblea. La elección entre estos métodos está dictada por el material específico que se deposita y su función eléctrica prevista dentro del microchip final.

El objetivo de la deposición de película delgada no es simplemente recubrir una superficie. Es el proceso de construcción a escala atómica utilizado para construir los componentes fundamentales de un circuito integrado (los transistores, aislantes y cables) capa por capa.

La base: por qué las películas delgadas son esenciales

Para comprender el proceso de fabricación, primero debe comprender el propósito de las películas en sí. Un microchip moderno es una estructura tridimensional construida a partir de cientos de estas capas.

Del sustrato al circuito

El proceso comienza con un sustrato prístino y plano, la mayoría de las veces una oblea de silicio cristalino.

Cada capa de película delgada añade un nuevo material con una propiedad eléctrica específica, construyendo gradualmente la compleja arquitectura de un circuito integrado.

El papel de cada capa

Estas capas no son intercambiables. Se dividen en tres categorías principales que trabajan juntas para formar componentes activos como los transistores.

- Películas semiconductoras: Estas son las capas activas donde se controla el comportamiento eléctrico, a menudo hechas de silicio (Si) o semiconductores compuestos más complejos como el arseniuro de galio (GaAs).

- Películas aislantes (Dieléctricos): Estas películas evitan que la electricidad fluya donde no debería. Aíslan diferentes partes conductoras entre sí.

- Películas conductoras: Estas forman los "cables" o interconexiones que unen los millones o miles de millones de transistores en un chip. Los materiales incluyen metales como aluminio, cobre y tungsteno.

Métodos de deposición principales: CVD frente a PVD

La gran mayoría de la fabricación de películas delgadas se encuentra en dos familias de técnicas. El método elegido es fundamental para la calidad y la función de la capa que se está construyendo.

Deposición Química de Vapor (CVD): Construir con química

CVD es el proceso dominante para crear películas semiconductoras y dieléctricas de la más alta calidad debido a su precisión.

El proceso implica introducir gases precursores en una cámara de reactor que contiene las obleas. Estos gases reaccionan en la superficie caliente de la oblea, dejando atrás una película sólida del material deseado. Por ejemplo, se utiliza gas silano (SiH4) para depositar una película sólida de silicio puro (Si).

Este método sobresale en la creación de películas altamente uniformes y conformadas, lo que significa que el grosor de la capa es constante incluso sobre la topografía compleja e irregular de un chip parcialmente construido.

Una mirada más profunda: CVD Metalorgánica (MOCVD)

Para semiconductores complejos hechos de múltiples elementos (como GaAs), se utiliza una variante especializada llamada MOCVD.

Este proceso avanzado utiliza compuestos metalorgánicos como precursores para cultivar capas cristalinas perfectas, lo que permite la creación de dispositivos de alto rendimiento como LED y transistores avanzados.

Deposición Física de Vapor (PVD): Un enfoque de línea de visión

PVD funciona moviendo físicamente material de una fuente (o "blanco") al sustrato, muy parecido a pintar con aerosol, pero a nivel atómico.

Este es un proceso de "línea de visión", lo que significa que los átomos depositados viajan en línea recta desde la fuente hasta la oblea. Es más simple y, a menudo, más rápido que CVD.

Técnicas comunes de PVD

Los dos métodos de PVD más comunes son el pulverizado (sputtering), donde el material objetivo es bombardeado con iones para expulsar átomos, y la evaporación, donde el objetivo se calienta hasta que se vaporiza. Estos métodos son excelentes para depositar capas de metales muy puras.

Comprender las compensaciones

Ningún método es universalmente superior; son herramientas seleccionadas para un trabajo específico. La elección es una compensación de ingeniería clásica entre rendimiento, propiedades del material y complejidad.

Cuándo usar CVD

CVD es la opción predeterminada cuando la conformidad y la calidad de la película no son negociables.

Es esencial para depositar las capas aislantes críticas que aíslan los componentes y las capas semiconductoras de alta pureza que forman los transistores mismos. Su capacidad para recubrir uniformemente estructuras intrincadas es su ventaja definitoria.

Cuándo usar PVD

PVD se utiliza principalmente para depositar capas de metal conductoras.

Dado que su función a menudo es llenar trincheras más anchas para formar cables, la limitación de "línea de visión" es menos preocupante. Es un método confiable y rentable para crear el cableado de interconexión del chip, como capas de aluminio, cobre o metales de barrera como el nitruro de titanio (TiN).

El paso final: Patrón de la película

La deposición por sí sola no crea un circuito. Una vez que se deposita una película uniformemente en toda la oblea, se utiliza la fotolitografía y el grabado para eliminar material, dejando atrás los patrones precisos que definen los componentes finales del circuito.

Adaptar el proceso al objetivo

Para tomar la decisión correcta, debe alinear la técnica de deposición con la función de la capa que está creando.

- Si su enfoque principal es crear capas aislantes o semiconductoras uniformes y de alta calidad: CVD es el estándar de la industria debido a su conformidad superior y precisión química.

- Si su enfoque principal es depositar capas de metal conductoras puras para interconexiones: Las técnicas de PVD como el pulverizado son la solución más directa y rentable.

- Si su enfoque principal es construir estructuras cristalinas complejas de múltiples elementos para dispositivos avanzados: Se requiere un proceso especializado como MOCVD por su control preciso sobre la calidad cristalina del material.

En última instancia, dominar estos métodos de deposición a escala atómica es lo que permite la implacable miniaturización y el aumento de la potencia de toda la electrónica moderna.

Tabla de resumen:

| Método | Uso principal | Materiales clave | Ventaja clave |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Capas semiconductoras y aislantes de alta calidad | Silicio, Dieléctricos | Conformidad y uniformidad superiores |

| Deposición Física de Vapor (PVD) | Capas de metal conductoras para interconexiones | Aluminio, Cobre, Tungsteno | Rentable para la deposición de metales puros |

| CVD Metalorgánica (MOCVD) | Semiconductores compuestos complejos | GaAs, LED | Control preciso de la capa cristalina |

¿Listo para dominar su proceso de deposición de película delgada?

Ya sea que esté desarrollando transistores de próxima generación u optimizando las interconexiones de su chip, el equipo de deposición adecuado es fundamental. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alto rendimiento para la fabricación de semiconductores, incluidos sistemas avanzados de CVD y PVD.

Nuestras soluciones le ayudan a lograr las capas precisas y uniformes requeridas para los microchips de vanguardia. Permita que nuestros expertos le ayuden a seleccionar el método de deposición ideal para sus materiales y objetivos de aplicación específicos.

Contacte a KINTEK hoy para discutir cómo nuestro equipo de laboratorio especializado puede mejorar su investigación y capacidades de producción de semiconductores.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme