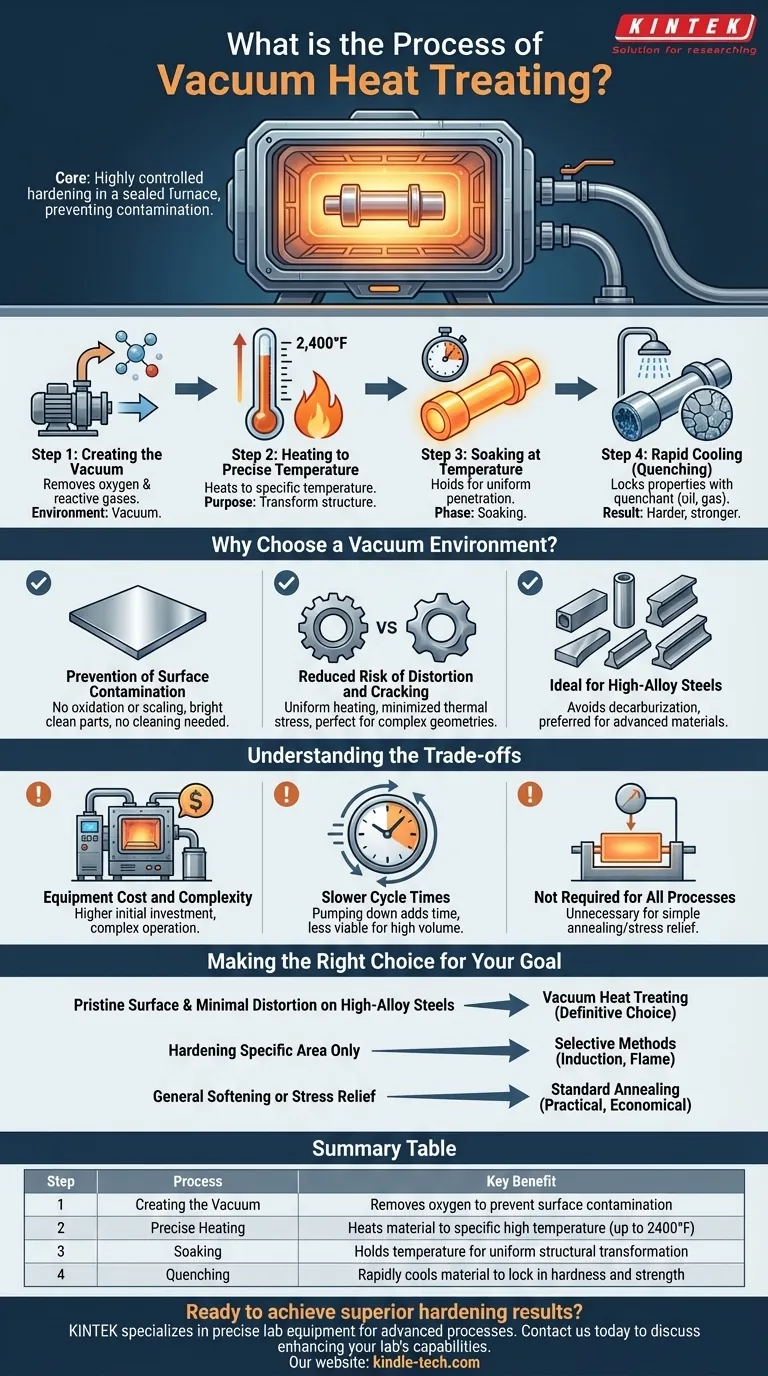

En esencia, el tratamiento térmico al vacío es un proceso de endurecimiento altamente controlado. Implica tres pasos fundamentales realizados dentro de un horno sellado: calentar un material a una temperatura alta específica en vacío, mantenerlo a esa temperatura para alterar su estructura interna y luego enfriarlo rápidamente (templado) para fijar las propiedades deseadas.

La ventaja crítica de realizar este proceso en vacío es la prevención de la contaminación de la superficie. Al eliminar los gases atmosféricos, el vacío asegura que la pieza final esté limpia, brillante y menos propensa a la distorsión o el agrietamiento que pueden ocurrir con otros métodos.

Desglosando el Proceso de Tratamiento Térmico al Vacío

El proceso es metódico, y cada paso cumple un propósito distinto y crítico en la transformación de las propiedades del material. Es un refinamiento del tratamiento térmico tradicional, elevado por el entorno controlado.

Paso 1: Creación del Vacío

Antes de que comience cualquier calentamiento, el aire y otros gases se bombean fuera de la cámara sellada del horno. Esta eliminación de oxígeno y otros elementos reactivos es lo que define fundamentalmente el proceso.

Paso 2: Calentamiento a una Temperatura Precisa

Una vez establecido el vacío, el material se calienta a una temperatura predeterminada, que puede llegar hasta los 2.400°F. Esta temperatura se selecciona cuidadosamente en función de la aleación específica y las características finales deseadas.

Paso 3: Remojo a Temperatura

Luego, el material se mantiene a esta temperatura máxima durante un período específico, una fase conocida como "remojo". Esto permite que el calor penetre la pieza de manera uniforme, asegurando que toda su estructura cristalina se transforme según lo previsto.

Paso 4: Enfriamiento Rápido (Templado)

Finalmente, la pieza se enfría rápidamente utilizando un agente de enfriamiento como aceite, polímero o gas a alta presión. Este enfriamiento rápido fija la estructura molecular transformada, lo que resulta en un material significativamente más duro y resistente.

¿Por qué elegir un entorno de vacío?

La decisión de utilizar un horno de vacío se basa en la necesidad de obtener resultados superiores, especialmente para componentes de alto valor o de misión crítica. El entorno en sí mismo proporciona varios beneficios clave sobre el tratamiento térmico atmosférico convencional.

Prevención de la Contaminación de la Superficie

La ausencia de oxígeno previene la oxidación, la formación de cascarilla y otras reacciones superficiales. Esto da como resultado una pieza brillante y limpia que no requiere operaciones de limpieza posteriores, lo que ahorra tiempo y costos.

Riesgo Reducido de Distorsión y Agrietamiento

El calentamiento uniforme y el enfriamiento controlado inherentes al proceso de vacío minimizan el estrés térmico. Esto reduce significativamente la tendencia de las piezas, especialmente aquellas con geometrías complejas, a deformarse, distorsionarse o agrietarse durante el endurecimiento.

Ideal para Aceros de Alta Aleación

El tratamiento térmico al vacío es el método preferido para aceros para herramientas de alta aleación y otros materiales avanzados. Estos materiales suelen ser sensibles a la descarburación superficial (pérdida de carbono), lo que se evita por completo en un entorno de vacío.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Su precisión y control conllevan consideraciones específicas que lo hacen inadecuado para todas las aplicaciones.

Costo y Complejidad del Equipo

Los hornos de vacío son significativamente más complejos y costosos de adquirir y operar que los hornos atmosféricos estándar. Esta mayor inversión inicial es un factor principal en su aplicación.

Tiempos de Ciclo Más Lentos

El proceso de bombear la cámara para crear un vacío añade tiempo al ciclo de tratamiento general. Para piezas de gran volumen y bajo costo, esto puede hacer que el proceso sea menos viable económicamente.

No Requerido para Todos los Procesos

Muchos objetivos de tratamiento térmico, como el simple recocido (ablandamiento) o el alivio de tensiones, no requieren el acabado superficial impecable o un entorno de vacío. Para estas aplicaciones, son suficientes métodos menos complejos y más rentables.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso de tratamiento térmico correcto depende completamente del material y del resultado deseado para el componente final.

- Si su enfoque principal es un acabado superficial impecable y una distorsión mínima en aceros de alta aleación: El tratamiento térmico al vacío es la opción definitiva para obtener resultados de endurecimiento superiores.

- Si su enfoque principal es endurecer solo un área específica de un componente: Los métodos selectivos como la inducción o el endurecimiento por llama son más eficientes y específicos.

- Si su enfoque principal es el ablandamiento general o el alivio de tensiones sin requisitos críticos de superficie: Un proceso estándar de recocido o alivio de tensiones sin vacío es la opción más práctica y económica.

En última instancia, comprender las necesidades específicas de su material le permite seleccionar el camino más eficaz y eficiente para lograr el rendimiento deseado.

Tabla Resumen:

| Paso | Proceso | Beneficio Clave |

|---|---|---|

| 1 | Creación del Vacío | Elimina el oxígeno para prevenir la contaminación de la superficie |

| 2 | Calentamiento Preciso | Calienta el material a una temperatura alta específica (hasta 2400°F) |

| 3 | Remojo | Mantiene la temperatura para una transformación estructural uniforme |

| 4 | Templado | Enfría rápidamente el material para fijar la dureza y la resistencia |

¿Listo para lograr resultados de endurecimiento superiores para sus componentes de alto valor?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados como el tratamiento térmico al vacío. Nuestra experiencia garantiza que obtenga los acabados limpios y brillantes y la mínima distorsión requeridos para piezas de misión crítica.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y ofrecer el rendimiento de material que usted exige.

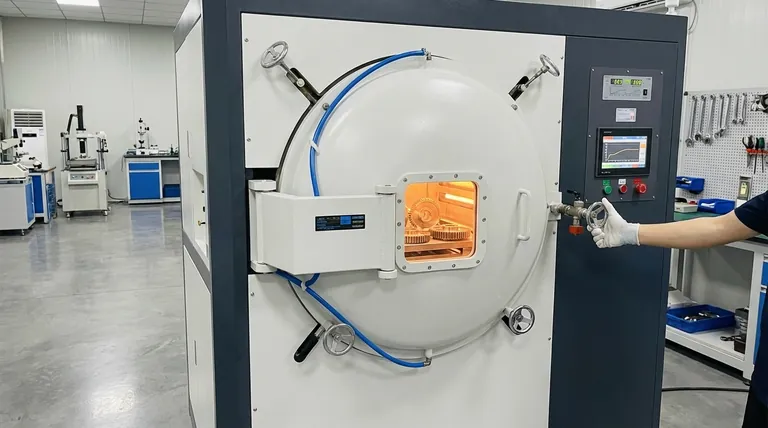

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué son necesarios los sistemas de fusión multizona para los cristales de TlBr? Lograr una pureza de grado semiconductor

- ¿Qué catalizador se utiliza en la pirólisis de plásticos? La clave para obtener combustibles de alto valor a partir de residuos

- ¿Cuál es la diferencia entre el recocido y el temple? Dominando el tratamiento térmico para propiedades óptimas del material

- ¿Se pueden reconstruir los tubos de vacío? Una guía para restaurar tubos industriales de alta potencia

- ¿Qué es la deposición de metales al vacío? Logre un control de recubrimiento a nivel atómico para un rendimiento superior

- ¿Cuál es la función de un horno de solución a alta temperatura? Restaurar la resistencia a la corrosión en el acero inoxidable austenítico

- ¿Cómo facilita un horno de reducción por vacío la separación del magnesio del boro? Maestría en Pureza Térmica

- ¿Qué condiciones experimentales proporciona un horno de deshidrogenación de alto vacío? Prueba de integridad del recubrimiento de zirconia