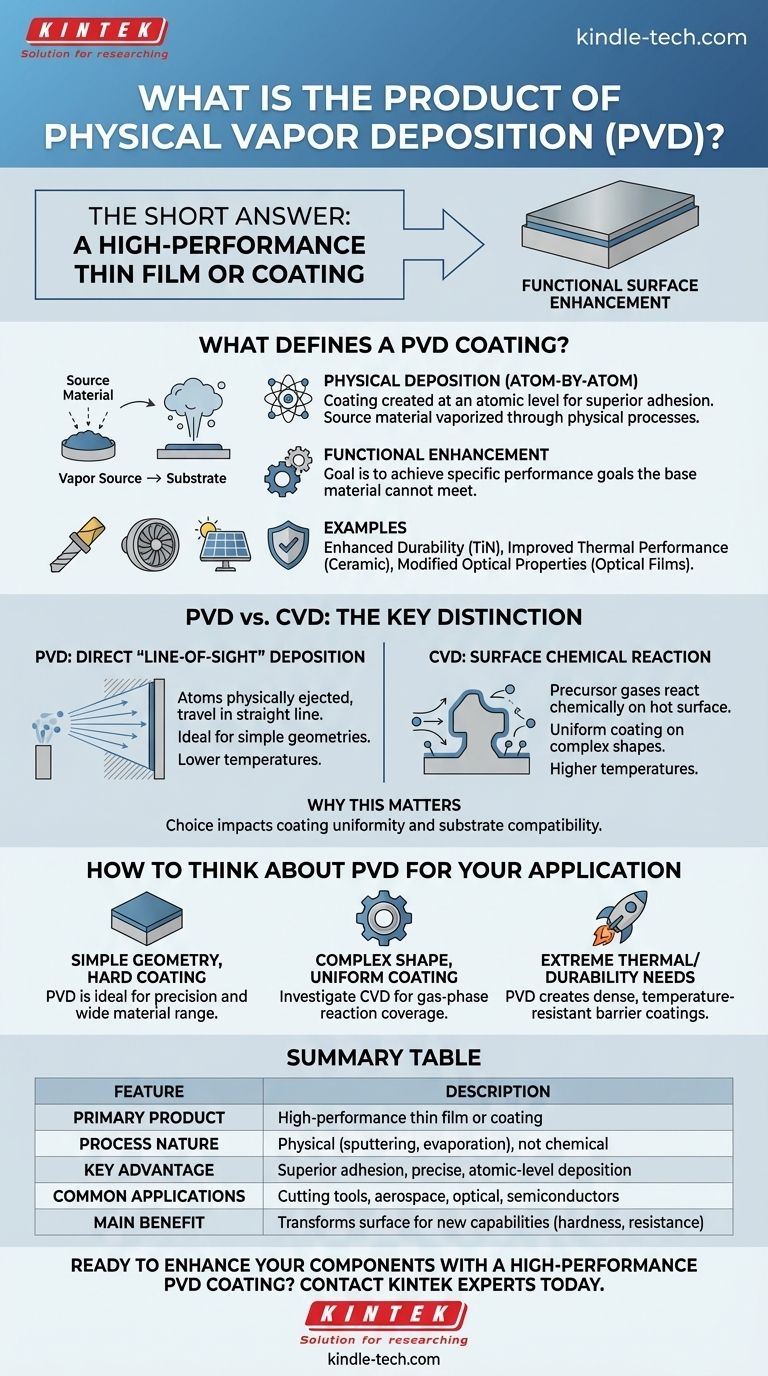

En resumen, el producto de la deposición física de vapor (PVD) es una película delgada o recubrimiento de alto rendimiento. Este proceso deposita una capa muy delgada de material fuente, a menudo átomo por átomo, sobre la superficie de un objeto objetivo (el sustrato). El resultado no es un producto independiente, sino una mejora funcional de la superficie que proporciona propiedades específicas e ingenierizadas como dureza, resistencia al desgaste, resistencia a la temperatura o características ópticas únicas.

La Deposición Física de Vapor no crea un objeto nuevo; transforma fundamentalmente la superficie de uno existente. El verdadero producto es un recubrimiento de alto rendimiento y ultrafino diseñado para dar a un componente nuevas capacidades que no poseía originalmente.

¿Qué define un recubrimiento PVD?

Para entender el producto de la PVD, debe comprender su naturaleza. Es fundamentalmente diferente de la pintura o el chapado porque el recubrimiento se crea a nivel atómico, lo que resulta en una adhesión y un rendimiento superiores.

El producto es una deposición física

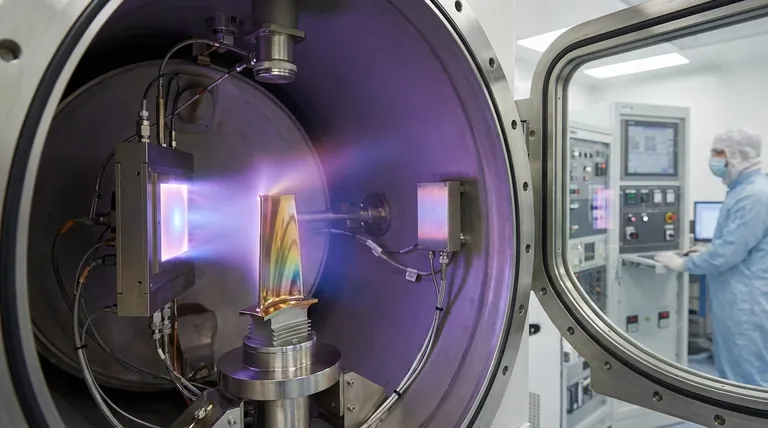

El nombre "deposición física de vapor" es crítico. El material fuente se convierte en vapor a través de un proceso físico, como la pulverización catódica (bombardearlo con partículas de alta energía) o la evaporación (calentarlo en un vacío).

Estos átomos vaporizados viajan a través de la cámara de vacío y se condensan sobre el sustrato, formando una película capa por capa. No se pretende que ocurra ninguna reacción química fundamental en la superficie de la pieza.

El objetivo es la mejora funcional

Los recubrimientos PVD se aplican para lograr un objetivo de rendimiento específico que el material base no puede cumplir por sí solo. El producto es tanto la función como la película en sí.

Ejemplos de la industria incluyen:

- Durabilidad mejorada: Aplicación de recubrimientos duros y resistentes a la corrosión de materiales como el nitruro de titanio para proteger herramientas de corte y componentes industriales del desgaste en entornos hostiles.

- Rendimiento térmico mejorado: Adición de recubrimientos cerámicos densos y resistentes a la temperatura a componentes aeroespaciales, lo que les permite soportar el calor extremo y el estrés operativo.

- Propiedades ópticas modificadas: Deposición de películas ópticas precisas en paneles solares para mejorar la absorción de luz o en semiconductores como parte del proceso de fabricación.

Comprendiendo la distinción clave: PVD vs. CVD

Uno de los puntos de confusión más comunes es la diferencia entre la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Comprender esta diferencia aclara lo que es verdaderamente un producto PVD.

PVD: Deposición directa "en línea de visión"

En la PVD, los átomos son expulsados físicamente de una fuente sólida y viajan en línea recta para recubrir el sustrato. Piense en ello como una forma de pintura en aerosol altamente controlada y a nivel atómico. El material que aterriza en la pieza es el mismo material que salió de la fuente.

CVD: Reacción química superficial

En la Deposición Química de Vapor, la cámara se llena con gases precursores. Estos gases reaccionan químicamente en la superficie del sustrato caliente, y el producto de esa reacción forma el recubrimiento.

Por qué esto importa para el producto final

Esta distinción impacta directamente en la pieza recubierta final. La PVD es a menudo un proceso de baja temperatura, lo que la hace adecuada para una gama más amplia de materiales de sustrato. Sin embargo, debido a que es un proceso "en línea de visión", recubrir formas complejas e intrincadas de manera uniforme puede ser un desafío.

La CVD, por el contrario, implica un gas que puede fluir alrededor de la pieza, lo que la hace excelente para crear recubrimientos altamente uniformes en geometrías complejas. Sin embargo, a menudo requiere temperaturas más altas que el sustrato debe poder soportar.

Cómo pensar en la PVD para su aplicación

La elección de un tratamiento de superficie depende completamente de su objetivo final. El "producto" que necesita se define por el problema que intenta resolver.

- Si su enfoque principal es agregar un recubrimiento duro, resistente al desgaste o óptico específico a una geometría relativamente simple: la PVD es a menudo la opción ideal debido a su precisión y la amplia gama de materiales que se pueden depositar.

- Si su enfoque principal es aplicar un recubrimiento altamente uniforme sobre una pieza compleja y sin línea de visión: debe investigar la Deposición Química de Vapor (CVD), ya que su reacción en fase gaseosa puede cubrir formas intrincadas de manera más efectiva.

- Si su enfoque principal es la gestión térmica o la durabilidad en entornos extremos: la PVD es un método probado para crear los recubrimientos de barrera densos y resistentes a la temperatura que se requieren en campos exigentes como la industria aeroespacial.

En última instancia, vea la PVD no como un proceso de fabricación para crear objetos, sino como una herramienta de ingeniería de superficies para desbloquear nuevos niveles de rendimiento de los materiales.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Producto principal | Una película delgada o recubrimiento de alto rendimiento |

| Naturaleza del proceso | Físico (pulverización catódica, evaporación), no químico |

| Ventaja clave | Adhesión superior y deposición precisa a nivel atómico |

| Aplicaciones comunes | Herramientas de corte, componentes aeroespaciales, películas ópticas, semiconductores |

| Beneficio principal | Transforma la superficie de un componente para proporcionar nuevas capacidades (p. ej., dureza, resistencia a la corrosión) |

¿Listo para mejorar sus componentes con un recubrimiento PVD de alto rendimiento?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para ingeniería de superficies. Nuestra experiencia en tecnología PVD puede ayudarle a lograr una resistencia superior al desgaste, un rendimiento térmico y una durabilidad para sus necesidades de laboratorio o fabricación.

Contacte a nuestros expertos hoy mismo para discutir cómo una solución de recubrimiento PVD puede resolver sus desafíos específicos de materiales y desbloquear nuevos niveles de rendimiento para sus productos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas