En esencia, un horno de caja es una cámara de alta temperatura diseñada para el tratamiento térmico por lotes de materiales en un entorno térmico precisamente controlado. Sirve como una herramienta versátil en laboratorios y producción a pequeña escala para procesos como recocido, calcinación, endurecimiento y sinterización, debido a su diseño simple de carga frontal y su capacidad para alcanzar temperaturas uniformes.

El propósito principal de un horno de caja es proporcionar un entorno estable, uniforme y de alta temperatura para modificar las propiedades físicas y químicas de los materiales lote por lote, lo que lo convierte en una herramienta esencial para la investigación, el desarrollo y la producción especializada.

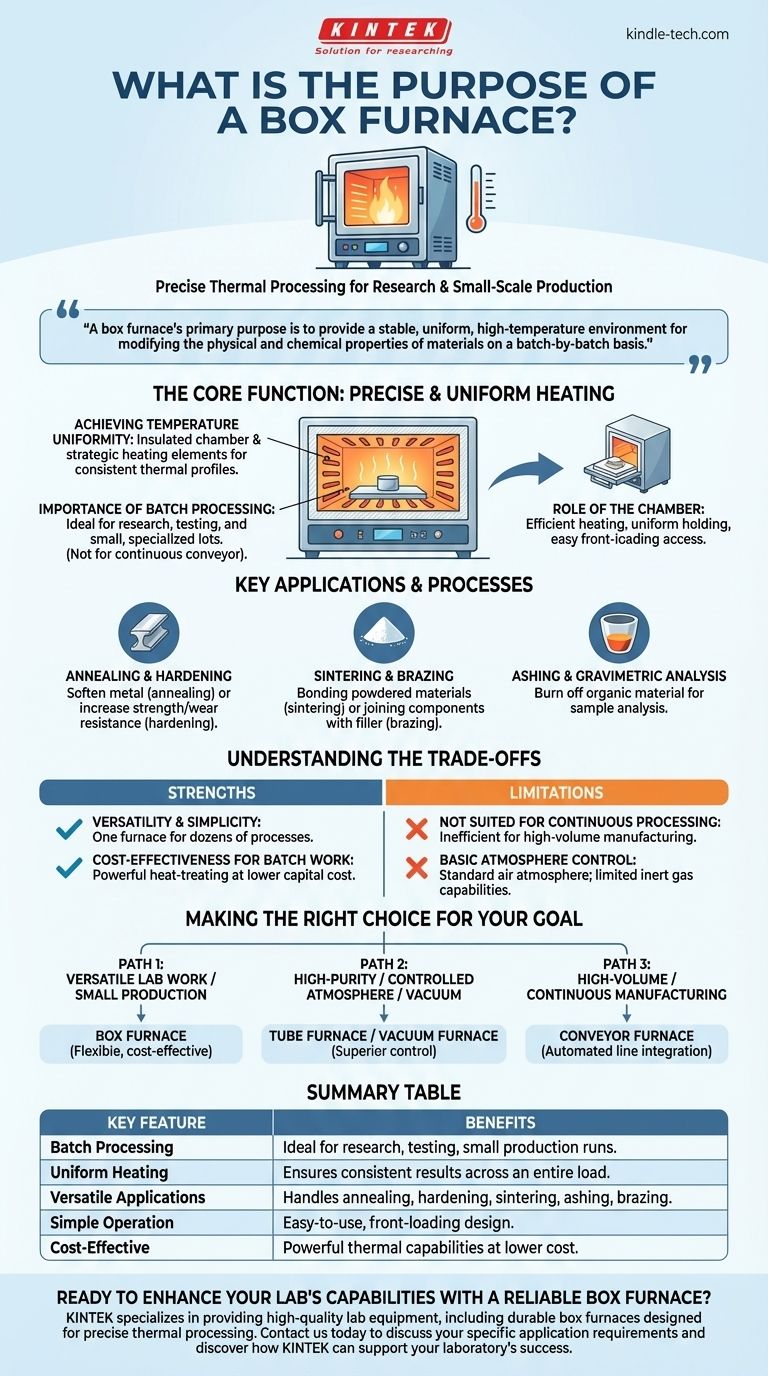

La función principal: Calentamiento preciso y uniforme

Un horno de caja, a veces llamado horno de mufla, opera bajo un principio sencillo pero potente. Su valor radica en la creación de un entorno de calentamiento extremadamente predecible y repetible para las muestras colocadas dentro de su cámara.

Lograr la uniformidad de la temperatura

La cámara interna del horno está revestida con aislamiento térmico de alta calidad. Los elementos calefactores se colocan estratégicamente alrededor de la cámara para distribuir el calor de manera uniforme, minimizando los puntos calientes o fríos. Esto asegura que todo un lote de piezas experimente el mismo perfil térmico.

La importancia del procesamiento por lotes

A diferencia de los hornos continuos que procesan materiales en una cinta transportadora, un horno de caja está diseñado para el trabajo por lotes. Un operador carga un conjunto de piezas, ejecuta un ciclo específico de calentamiento y enfriamiento (una "receta") y luego descarga el lote terminado. Este método es ideal para la investigación, la prueba de nuevos procesos o la producción de lotes pequeños y especializados.

El papel de la cámara

La "caja" es el corazón de la unidad. El diseño cerrado y aislado de la cámara es fundamental para alcanzar altas temperaturas de manera eficiente y mantenerlas con una fluctuación mínima. La puerta de carga frontal proporciona un fácil acceso para colocar y retirar materiales.

Aplicaciones y procesos clave

La versatilidad del horno de caja lo hace indispensable para una amplia gama de procesos térmicos en muchas industrias.

Recocido y endurecimiento

Los metales se calientan a temperaturas específicas y luego se enfrían a una velocidad controlada para alterar sus propiedades. El recocido ablanda el metal para hacerlo más maleable, mientras que el endurecimiento aumenta su resistencia y durabilidad.

Sinterización y soldadura fuerte

La sinterización implica calentar materiales en polvo por debajo de su punto de fusión hasta que sus partículas se unen, formando una pieza sólida. La soldadura fuerte utiliza un metal de aporte para unir dos componentes separados. El horno de caja proporciona el entorno estable y de alto calor necesario para ambos procesos.

Calcinación y análisis gravimétrico

En entornos de laboratorio, los hornos de caja se utilizan para quemar materia orgánica de una muestra y determinar su contenido inorgánico. Este proceso, conocido como calcinación, es un paso fundamental en muchos tipos de análisis químicos y de materiales.

Comprender las ventajas y desventajas

Aunque es muy versátil, un horno de caja no es la herramienta adecuada para todos los trabajos. Comprender sus puntos fuertes y limitaciones es clave para usarlo de manera efectiva.

Ventaja: Versatilidad y simplicidad

El diseño y la operación simples de un horno de caja lo convierten en una excelente opción para aplicaciones de propósito general. Un solo horno se puede utilizar para docenas de procesos diferentes simplemente cambiando la configuración de temperatura y tiempo.

Ventaja: Rentabilidad para el trabajo por lotes

Para laboratorios, pequeñas empresas o creación de prototipos, el horno de caja ofrece potentes capacidades de tratamiento térmico a un costo de capital relativamente bajo en comparación con sistemas más especializados o continuos.

Limitación: No apto para procesamiento continuo

La naturaleza basada en lotes de un horno de caja lo hace ineficiente para la fabricación de alto volumen, tipo línea de ensamblaje, donde un horno de cinta transportadora o de túnel sería una mejor opción.

Limitación: Control básico de la atmósfera

Un horno de caja estándar opera con una atmósfera de aire. Aunque algunos modelos pueden modificarse con puertos para introducir gases inertes, no pueden lograr la atmósfera de alta pureza o los niveles de vacío profundos de un horno de tubo o un horno de vacío dedicados.

Tomar la decisión correcta para su objetivo

La selección del equipo de procesamiento térmico correcto depende completamente de su objetivo.

- Si su enfoque principal es el trabajo de laboratorio versátil o pequeñas y variadas series de producción: Un horno de caja es la solución ideal y rentable por su flexibilidad y facilidad de uso.

- Si su enfoque principal es el procesamiento de alta pureza en una atmósfera controlada o al vacío: Un horno de tubo o un horno de vacío dedicados proporcionarán el control ambiental superior que necesita.

- Si su enfoque principal es la fabricación continua de alto volumen: Un horno de cinta transportadora está diseñado para integrarse en una línea de producción automatizada.

En última instancia, el horno de caja es una herramienta esencial diseñada para la modificación térmica precisa y repetible en un formato por lotes simple y accesible.

Tabla resumen:

| Característica clave | Beneficio |

|---|---|

| Procesamiento por lotes | Ideal para investigación, pruebas y pequeñas series de producción. |

| Calentamiento uniforme | Asegura resultados consistentes en toda una carga de piezas. |

| Aplicaciones versátiles | Maneja recocido, endurecimiento, sinterización, calcinación y soldadura fuerte. |

| Operación sencilla | Diseño de carga frontal fácil de usar para una operación sencilla. |

| Rentable | Proporciona potentes capacidades de procesamiento térmico a un costo menor que los sistemas especializados. |

¿Listo para mejorar las capacidades de su laboratorio con un horno de caja confiable?

KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos hornos de caja duraderos diseñados para un procesamiento térmico preciso. Ya sea que su trabajo implique recocido, sinterización, calcinación o pruebas de materiales, nuestras soluciones brindan el calentamiento uniforme y los resultados repetibles que necesita.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir sus requisitos de aplicación específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa