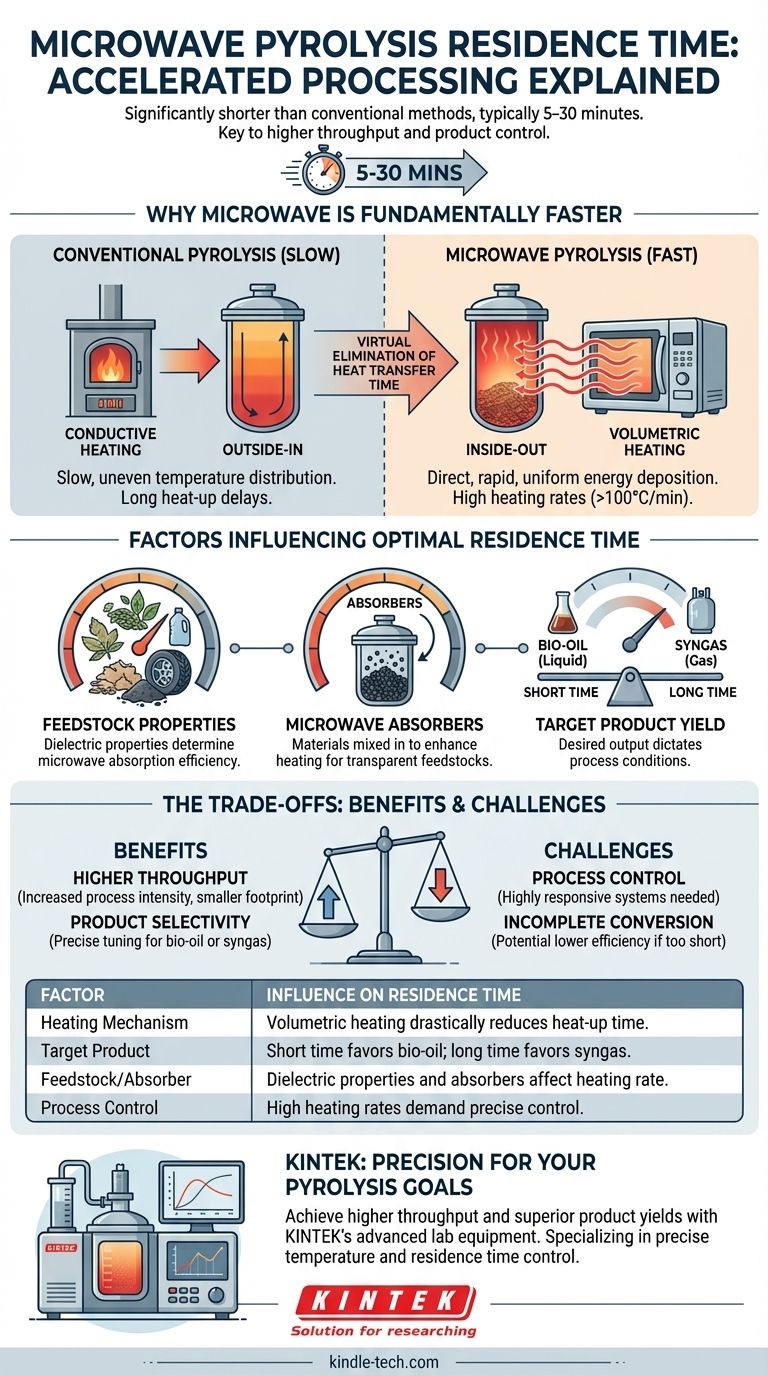

En resumen, el tiempo de residencia para la pirólisis por microondas es significativamente más corto que para los métodos convencionales, oscilando típicamente entre 5 y 30 minutos. Este procesamiento acelerado es un resultado directo de la forma única en que las microondas transfieren energía, lo que permite un calentamiento extremadamente rápido y uniforme de la materia prima.

La principal ventaja de la pirólisis por microondas es su velocidad. Al calentar el material volumétricamente, de adentro hacia afuera, reduce drásticamente el tiempo necesario para alcanzar las temperaturas de reacción, lo que permite tiempos de residencia más cortos, lo que a su vez conduce a un mayor rendimiento y diferentes distribuciones de productos en comparación con el calentamiento convencional más lento.

El papel del tiempo de residencia en la pirólisis

El tiempo de residencia es la duración promedio que una partícula de materia prima permanece dentro de la zona de reacción de alta temperatura del reactor de pirólisis. Es un parámetro crítico que rige directamente el resultado del proceso.

Definición de la vía de reacción

Una vez que ocurre la descomposición inicial de la materia prima (descomposición primaria), los vapores calientes resultantes pueden sufrir reacciones adicionales (craqueo secundario) si permanecen en la zona caliente.

Un tiempo de residencia corto elimina rápidamente estos vapores del reactor. Esto minimiza el craqueo secundario y tiende a favorecer la producción de bio-aceite líquido.

Un tiempo de residencia largo mantiene los vapores en la zona caliente, promoviendo el craqueo secundario. Esto descompone las moléculas más grandes y condensables en gases más pequeños y no condensables, lo que aumenta el rendimiento de gas de síntesis a expensas del bio-aceite.

Por qué la pirólisis por microondas es fundamentalmente más rápida

El corto tiempo de residencia de la pirólisis por microondas no es una elección arbitraria; es una consecuencia directa de su mecanismo de calentamiento, que difiere fundamentalmente de la pirólisis convencional.

El mecanismo: Calentamiento volumétrico vs. conductivo

La pirólisis convencional se basa en la conducción y la convección. El calor se aplica al exterior del reactor y debe viajar lentamente hacia adentro para calentar la materia prima. Este proceso es lento y a menudo resulta en una distribución de temperatura desigual.

La pirólisis por microondas utiliza calentamiento volumétrico. Las microondas penetran en la materia prima y depositan energía directa y simultáneamente en todo su volumen. Esto es análogo a cómo un horno de microondas calienta los alimentos de adentro hacia afuera, mientras que un horno convencional los calienta de afuera hacia adentro.

Impacto en la tasa de calentamiento

Esta deposición directa de energía da como resultado tasas de calentamiento excepcionalmente altas, a menudo superiores a 100 °C por minuto. La materia prima alcanza la temperatura de pirólisis objetivo casi instantáneamente, eliminando los largos retrasos de calentamiento característicos de los sistemas convencionales.

Consecuencia para el tiempo de residencia

Debido a que el tiempo requerido para la transferencia de calor se elimina virtualmente, el tiempo de residencia general ahora está dominado por el tiempo necesario para que se completen las reacciones químicas. Esto permite un diseño de reactor mucho más compacto y eficiente con un rendimiento significativamente mayor.

Factores que influyen en el tiempo de residencia

Si bien la pirólisis por microondas es inherentemente rápida, el tiempo de residencia óptimo no es un número único. Se ajusta en función de varios factores clave.

Propiedades de la materia prima

El tipo de material que se procesa (por ejemplo, biomasa, plásticos, neumáticos) es fundamental. Sus propiedades dieléctricas determinan la eficacia con la que absorbe la energía de las microondas. Los materiales que absorben bien las microondas se calentarán más rápido, lo que podría permitir tiempos de residencia más cortos.

Uso de absorbedores de microondas

Para materias primas que son transparentes a las microondas (como muchos plásticos secos o biomasa), a menudo se mezcla un material absorbente de microondas como el carburo de silicio o el biocarbón. Este absorbedor se calienta rápidamente y transfiere ese calor a la materia prima, asegurando una pirólisis eficiente. La cantidad y el tipo de absorbedor influyen en el tiempo de residencia requerido.

Rendimiento del producto objetivo

El resultado deseado dicta las condiciones del proceso. Si el objetivo es maximizar el bio-aceite, se utiliza un tiempo de residencia más corto para preservar los productos de vapor primarios. Si el objetivo es maximizar el gas de síntesis, se emplea un tiempo de residencia más largo para fomentar el craqueo secundario.

Comprender las compensaciones

El corto tiempo de residencia es una ventaja importante, pero también presenta consideraciones de ingeniería específicas.

Beneficio: Mayor rendimiento

El beneficio más significativo es una mayor intensidad del proceso. Un reactor de microondas más pequeño puede procesar la misma cantidad de material que un reactor convencional mucho más grande en la misma cantidad de tiempo, lo que reduce la huella física y el costo de capital del sistema.

Beneficio: Selectividad del producto

El control preciso y el calentamiento rápido permiten a los operadores "ajustar" el proceso para productos específicos. Las condiciones de pirólisis rápida (tiempo de residencia corto) se logran fácilmente para maximizar los rendimientos líquidos.

Desafío: Control del proceso

La velocidad del proceso exige sistemas de control altamente receptivos y precisos. Cualquier fluctuación en la tasa de alimentación de la materia prima o en la potencia de las microondas puede tener un impacto inmediato en el resultado del producto, dejando poco margen de error.

Desafío: Conversión incompleta

Si el tiempo de residencia es demasiado corto para la temperatura y la materia prima dadas, las reacciones de pirólisis pueden no completarse. Esto puede resultar en una menor eficiencia de conversión general y un mayor rendimiento de carbón de lo deseado.

Tomar la decisión correcta para su objetivo

Optimizar el tiempo de residencia es esencial para lograr su objetivo de proceso específico. Es la palanca principal que puede accionar para dirigir el resultado químico de la reacción.

- Si su objetivo principal es maximizar el rendimiento de bio-aceite líquido: Apunte a un tiempo de residencia corto para enfriar rápidamente los vapores de pirólisis y evitar que se craqueen en gases más ligeros.

- Si su objetivo principal es maximizar la producción de gas de síntesis: Emplee un tiempo de residencia más largo y/o una temperatura más alta para promover el craqueo secundario de los vapores de aceite en gases permanentes.

- Si su objetivo principal es lograr un alto rendimiento del proceso: Aproveche el tiempo de residencia inherentemente corto de la pirólisis por microondas como una ventaja económica clave sobre los métodos convencionales más lentos.

En última instancia, controlar el tiempo de residencia es cómo se transforma la pirólisis por microondas de un simple método de calentamiento en una herramienta de fabricación química precisa.

Tabla resumen:

| Factor | Influencia en el tiempo de residencia |

|---|---|

| Mecanismo de calentamiento | El calentamiento volumétrico por microondas reduce drásticamente el tiempo de calentamiento frente al calentamiento conductivo. |

| Producto objetivo | El tiempo corto favorece el bio-aceite; el tiempo largo favorece el gas de síntesis. |

| Materia prima/Absorbedor | Las propiedades dieléctricas y el uso de absorbedores (p. ej., biocarbón) afectan la tasa de calentamiento. |

| Control del proceso | Las altas tasas de calentamiento exigen un control preciso para evitar una conversión incompleta. |

¿Listo para optimizar su proceso de pirólisis con un control preciso de la temperatura y el tiempo de residencia? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pirólisis, para ayudarle a lograr un mayor rendimiento y rendimientos de producto superiores. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Qué papel juega un horno de calcinación a alta temperatura en la recuperación de aluminio y álcali? Calcinación Esencial.

- ¿Qué es la pirólisis de materiales lignocelulósicos? Conversión de biomasa en bioaceite, biocarbón y gas de síntesis

- ¿Cuáles son las emisiones de la pirólisis de madera? Entendiendo los Productos vs. Contaminantes

- ¿Cuáles son las desventajas del proceso de pirólisis? Desafíos clave en energía, costo y estabilidad del producto

- ¿Cuál es la temperatura para la regeneración del carbón activado? Rangos clave de 220°C a 900°C

- ¿Cuáles son los diferentes tipos de incineradores de horno rotatorio? Encuentre el diseño adecuado para su flujo de residuos

- ¿Para qué se utiliza un horno rotatorio? Dominando el procesamiento uniforme a alta temperatura

- ¿Cuáles son los materiales utilizados en el revestimiento refractario de los hornos? Elija el revestimiento adecuado para una máxima durabilidad