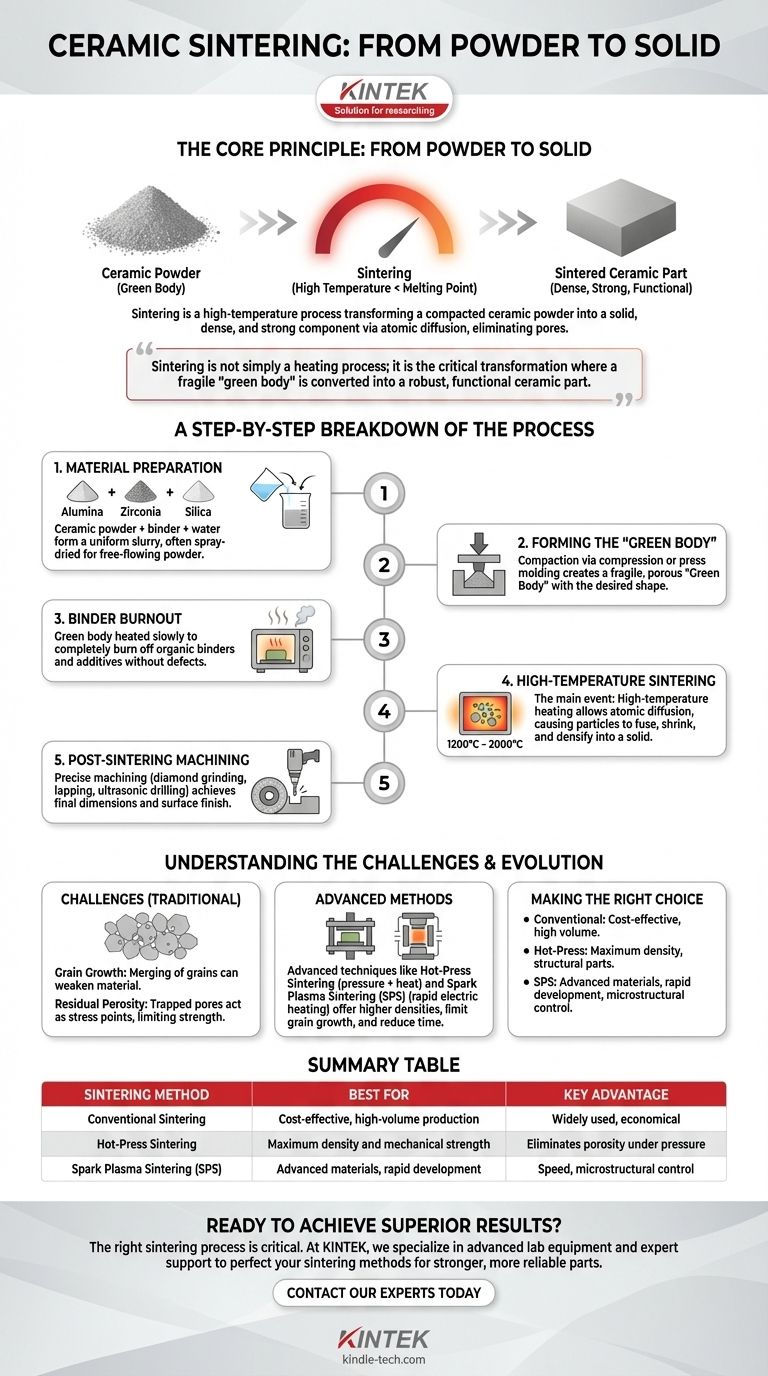

En resumen, la sinterización de cerámica es un proceso de alta temperatura que transforma un polvo cerámico compactado en un componente sólido, denso y fuerte. Esto se logra calentando el material a una temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen mediante difusión atómica, reduciendo la porosidad y aumentando significativamente la resistencia mecánica de la pieza.

La sinterización no es simplemente un proceso de calentamiento; es la transformación crítica donde un compacto de polvo frágil, conocido como "cuerpo verde", se convierte en una pieza cerámica robusta y funcional. Todo el método es un acto de equilibrio entre temperatura, tiempo y presión para lograr la máxima densidad mientras se controla la microestructura final del material.

El Principio Fundamental: Del Polvo al Sólido

¿Qué es la Sinterización?

La sinterización es un tratamiento térmico aplicado a un compacto de polvo. A altas temperaturas, los átomos de las partículas cerámicas individuales migran a través de los límites de las partículas adyacentes, creando enlaces químicos.

Este proceso de difusión atómica hace que los cuellos entre las partículas crezcan, eliminando gradualmente los espacios vacíos, o poros, entre ellas. El material se densifica y encoge, lo que resulta en una masa sólida y coherente.

El Objetivo: Densidad y Resistencia

El objetivo principal de la sinterización es reducir o eliminar la porosidad presente en el compacto de polvo inicial. Un "cuerpo verde" es mecánicamente débil porque solo está unido por fricción y aglutinantes débiles.

Al fusionar las partículas y eliminar estos huecos, la sinterización aumenta drásticamente la densidad, dureza y resistencia mecánica del material. Las propiedades finales de un componente cerámico están casi completamente determinadas por el éxito de la etapa de sinterización.

Un Desglose Paso a Paso del Proceso

Paso 1: Preparación del Material

El proceso comienza con un polvo cerámico cuidadosamente seleccionado, como alúmina, zirconia o sílice. Estas materias primas a menudo se mezclan con agua, un aglutinante (un aditivo orgánico que ayuda a que las partículas se adhieran) y otros agentes para formar una suspensión uniforme.

Esta suspensión se seca por pulverización para crear un polvo homogéneo y de flujo libre listo para la siguiente etapa.

Paso 2: Formación del "Cuerpo Verde"

El polvo preparado se coloca en un molde y se compacta a alta presión. Esto a menudo se realiza mediante compresión o moldeo por prensa.

El objeto resultante se conoce como "cuerpo verde". Tiene la forma deseada pero es frágil y poroso, careciendo de resistencia mecánica significativa.

Paso 3: Eliminación del Aglutinante

El cuerpo verde se calienta a una temperatura relativamente baja. Este paso crucial está diseñado para quemar lenta y completamente los aglutinantes orgánicos y otros aditivos de la etapa de preparación.

Si se calienta demasiado rápido, los gases atrapados del aglutinante podrían causar grietas o defectos en la pieza final.

Paso 4: Sinterización a Alta Temperatura

Este es el evento principal. La pieza se calienta a una temperatura muy alta, típicamente entre 1200°C y 2000°C, dependiendo del material.

La pieza se mantiene a esta temperatura durante una duración específica, lo que permite que ocurra la difusión atómica y que las partículas se fusionen. La pieza se encoge y se densifica hasta su estado final y duro.

Paso 5: Mecanizado Post-Sinterización

Después del enfriamiento, la pieza cerámica es extremadamente dura y abrasiva. Si se requieren dimensiones precisas o un acabado superficial fino, debe mecanizarse utilizando herramientas especializadas y súper duras.

Se utilizan procesos como el rectificado con diamante, el lapeado o la perforación ultrasónica para lograr las especificaciones finales.

Comprendiendo las Ventajas y Desafíos

El Problema del Crecimiento de Grano

La sinterización tradicional se basa en altas temperaturas y largos tiempos de procesamiento. Si bien esto ayuda a reducir la porosidad, también puede conducir al crecimiento de grano, donde los granos cristalinos más pequeños se fusionan en otros más grandes.

Los granos excesivamente grandes a menudo pueden comprometer las propiedades mecánicas del material, como su tenacidad y resistencia a la fractura, creando una pieza más débil.

El Desafío de la Porosidad Residual

Lograr una densidad del 100% es extremadamente difícil. En muchos casos, una pequeña cantidad de porosidad residual permanece atrapada dentro del material.

Estos poros actúan como puntos de concentración de tensiones y son los principales lugares donde se inician las fracturas, limitando la resistencia y fiabilidad generales del componente cerámico.

La Evolución de los Métodos de Sinterización

Las limitaciones de la sinterización tradicional han impulsado el desarrollo de técnicas avanzadas. Métodos como la Sinterización por Prensado en Caliente (aplicación de presión durante el calentamiento) o la Sinterización por Plasma de Chispas (uso de una corriente eléctrica para calentar rápidamente el material) se inventaron para resolver estos problemas.

Estos métodos pueden lograr mayores densidades a temperaturas más bajas y en tiempos más cortos, lo que ayuda a limitar el crecimiento de grano y a producir materiales superiores.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de sinterización depende completamente del resultado deseado para el componente final.

- Si su enfoque principal es la producción rentable y de gran volumen: La sinterización convencional sin presión es a menudo la opción más económica y ampliamente utilizada para aplicaciones estándar.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Los métodos asistidos por presión, como la Sinterización por Prensado en Caliente, son necesarios para eliminar la porosidad en componentes estructurales de alto rendimiento.

- Si su enfoque principal son los materiales avanzados o el desarrollo rápido: Las técnicas modernas como la Sinterización por Plasma de Chispas (SPS) ofrecen una velocidad y un control inigualables sobre la microestructura, justificando el mayor costo para aplicaciones de vanguardia.

En última instancia, dominar el proceso de sinterización es clave para desbloquear el excepcional potencial de rendimiento de los materiales cerámicos avanzados.

Tabla Resumen:

| Método de Sinterización | Mejor Para | Ventaja Clave |

|---|---|---|

| Sinterización Convencional | Producción rentable y de gran volumen | Ampliamente utilizado, económico |

| Sinterización por Prensado en Caliente | Máxima densidad y resistencia mecánica | Elimina la porosidad bajo presión |

| Sinterización por Plasma de Chispas (SPS) | Materiales avanzados, desarrollo rápido | Velocidad, control microestructural |

¿Listo para lograr resultados superiores con sus componentes cerámicos?

El proceso de sinterización correcto es fundamental para lograr la densidad, resistencia y rendimiento que su aplicación exige. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto necesarios para perfeccionar sus métodos de sinterización. Ya sea que trabaje con alúmina, zirconia u otras cerámicas avanzadas, nuestras soluciones le ayudan a controlar la microestructura y eliminar la porosidad para obtener piezas más fuertes y confiables.

Permítanos discutir cómo podemos apoyar las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy para encontrar la solución de sinterización ideal para sus objetivos.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo afecta la precisión del control de temperatura en la preparación de Fe-ZSM-5? Domina la ingeniería atómica de catalizadores

- ¿Cómo funciona un horno mufla de alta temperatura en la calcinación de NASICON? Optimice su síntesis de estado sólido

- ¿Por qué es necesario un horno de prueba de estabilidad térmica a alta temperatura para los polímeros? Proteja su recubrimiento superhidrofóbico

- ¿Cuál es el papel de un horno de calentamiento en la difusión por fusión para compuestos de azufre/carbono? Lograr una infiltración óptima de los poros

- ¿Qué papel juega un horno de sinterización a alta temperatura para los precursores de cátodo L*LS? Restaurar la integridad estructural.

- ¿Cuáles son las ventajas de la sinterización en la producción de metales? Libere la libertad de diseño y propiedades superiores de los materiales

- ¿Por qué se requieren hornos mufla de alta temperatura para ladrillos sinterizados de ganga de carbón? Perspectivas de expertos sobre el control térmico

- ¿Qué papel juegan los hornos mufla industriales en el análisis de cenizas de cáscara de arroz? Optimización de la Recuperación de Sílice de Alta Pureza