En esencia, la pulverización catódica (sputtering) es un proceso de deposición física de vapor (PVD) utilizado para crear películas extremadamente delgadas de un material, a menudo en la escala de nanómetros. Funciona como una arenadora microscópica, donde iones energéticos de un gas inerte bombardean un material fuente (el "blanco" o "diana"), expulsando físicamente sus átomos. Estos átomos desalojados viajan a través de un vacío y se condensan sobre un objeto cercano (el "sustrato"), construyendo gradualmente un recubrimiento uniforme.

La idea crítica es que la pulverización catódica no es una reacción química ni un proceso de fusión. Es un fenómeno puramente mecánico de transferencia de momento que utiliza plasma energizado en un vacío para controlar con precisión la deposición de películas de alta pureza, lo que lo hace indispensable para la fabricación de nanomateriales avanzados y componentes electrónicos.

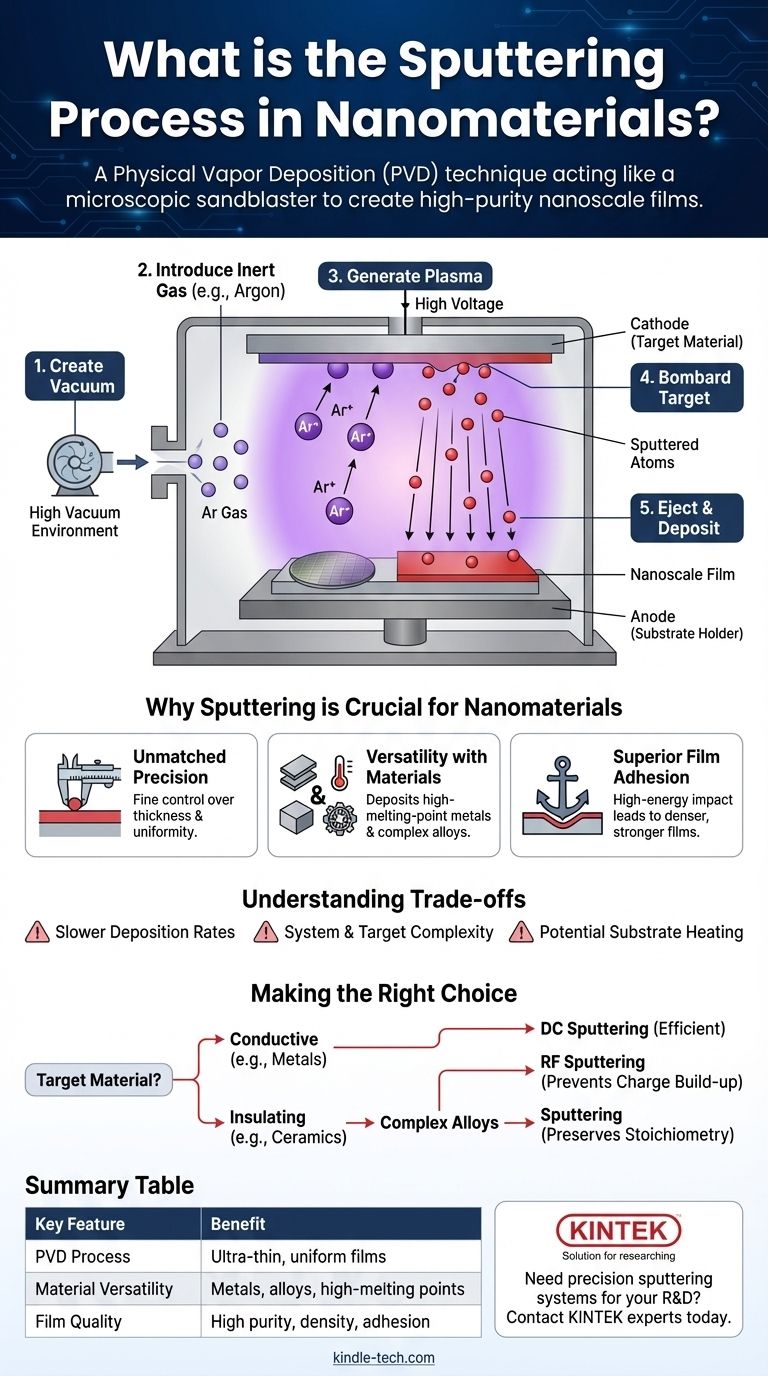

La anatomía del proceso de pulverización catódica

La pulverización catódica es un proceso de múltiples etapas y altamente controlado que tiene lugar dentro de una cámara de vacío sellada. Cada paso es fundamental para lograr una película nanoscópica uniforme y de alta calidad.

Paso 1: Creación del entorno de vacío

Antes de que comience el proceso, la cámara se evacúa a una presión muy baja, creando un alto vacío.

Este paso inicial es crucial para eliminar el aire, la humedad y otros gases residuales. Cualquier contaminante interferiría con el proceso y comprometería la pureza de la película resultante.

Paso 2: Introducción del gas inerte

Una vez que se logra un vacío suficiente, se introduce en la cámara un gas inerte puro, el más común es el Argón (Ar).

El argón se utiliza porque es químicamente no reactivo y tiene una masa atómica adecuada. No formará compuestos con el material blanco, asegurando que la película depositada mantenga su composición original.

Paso 3: Generación del plasma

Se aplica un alto voltaje dentro de la cámara, energizando el gas argón y despojando electrones de los átomos de argón.

Esto crea un plasma, que es un estado de la materia altamente ionizado que consiste en iones de argón positivos (Ar+) y electrones libres. Esta descarga luminiscente es la fuente de los iones energéticos necesarios para la pulverización catódica.

Paso 4: Bombardeo del blanco

Al blanco, que es el material fuente a depositar, se le da una carga eléctrica negativa, convirtiéndolo en un cátodo.

Los iones de argón cargados positivamente en el plasma son atraídos naturalmente hacia el blanco cargado negativamente. Aceleran hacia él, colisionando con su superficie con una energía cinética significativa.

Paso 5: Expulsión y deposición de átomos

El impacto de los iones de argón de alta energía es lo suficientemente potente como para desalojar átomos de la superficie del material blanco. Esta eyección de átomos es el efecto de "pulverización catódica".

Estos átomos pulverizados viajan en línea recta a través del entorno de baja presión hasta que golpean el sustrato, que está estratégicamente ubicado para interceptarlos. Se condensan en la superficie del sustrato, formando una película delgada capa atómica por capa atómica.

Por qué la pulverización catódica es crucial para los nanomateriales

Aunque existen otros métodos, la pulverización catódica ofrece ventajas únicas que la convierten en una tecnología fundamental en nanotecnología y fabricación de semiconductores.

Precisión y uniformidad inigualables

El proceso permite un control excepcionalmente fino sobre el grosor y la uniformidad de la película, lo cual es esencial cuando se trabaja a escala nanométrica. Puede crear películas lisas y densas con propiedades consistentes en un área superficial grande.

Versatilidad con materiales

La pulverización catódica es particularmente efectiva para depositar materiales con puntos de fusión muy altos, como los metales refractarios, que son difíciles o imposibles de depositar mediante métodos de evaporación térmica. También sobresale en la deposición de aleaciones y compuestos complejos mientras preserva su proporción química original.

Adhesión superior de la película

Los átomos pulverizados llegan al sustrato con energía considerable. Esta mayor energía de impacto generalmente resulta en una película más densa con una adhesión más fuerte a la superficie del sustrato en comparación con las técnicas de deposición de menor energía.

Comprender las compensaciones

A pesar de sus ventajas, la pulverización catódica es un proceso complejo con limitaciones inherentes que deben considerarse.

Tasas de deposición más lentas

En comparación con algunos otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso relativamente lento. Esto puede afectar el rendimiento de fabricación para aplicaciones que requieren películas muy gruesas.

Complejidad del sistema y del blanco

Los sistemas de pulverización catódica son sofisticados y requieren una inversión de capital significativa para bombas de vacío, fuentes de alimentación y controladores de proceso. Los blancos en sí mismos también pueden ser costosos de fabricar.

Potencial de calentamiento del sustrato

El bombardeo continuo de partículas energéticas puede provocar un calentamiento significativo del sustrato. Para los materiales sensibles a la temperatura, esto requiere la implementación de sistemas de refrigeración para evitar daños.

Tomar la decisión correcta para su material

El tipo específico de proceso de pulverización catódica que utilice está determinado por las propiedades eléctricas de su material blanco.

- Si su enfoque principal es depositar materiales conductores (p. ej., metales): La pulverización catódica de corriente continua (CC) estándar es el método más eficiente y utilizado.

- Si su enfoque principal es depositar materiales aislantes (p. ej., cerámicas, óxidos): Se requiere la pulverización catódica de radiofrecuencia (RF) para evitar que se acumule una carga positiva en la superficie del blanco, lo que detendría el proceso.

- Si su enfoque principal es depositar aleaciones o compuestos complejos: La pulverización catódica es una excelente opción, ya que generalmente preserva la estequiometría original del material en la película final.

En última instancia, la pulverización catódica proporciona una herramienta potente y versátil para diseñar materiales a escala atómica, lo que permite la fabricación de innumerables dispositivos avanzados.

Tabla de resumen:

| Característica clave | Beneficio para nanomateriales |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Uso principal | Creación de películas ultrafinas y uniformes |

| Versatilidad del material | Excelente para metales, aleaciones y materiales de alto punto de fusión |

| Calidad de la película | Alta pureza, densidad y fuerte adhesión |

| Aplicaciones comunes | Semiconductores, nanotecnología, recubrimientos ópticos |

¿Necesita depositar una película nanoscópica uniforme y de alta pureza?

KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de pulverización catódica, para satisfacer las exigentes demandas de la ciencia de materiales y la I+D en nanotecnología. Nuestra experiencia le ayuda a lograr una calidad y consistencia de película superiores para sus proyectos más críticos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden avanzar en su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones