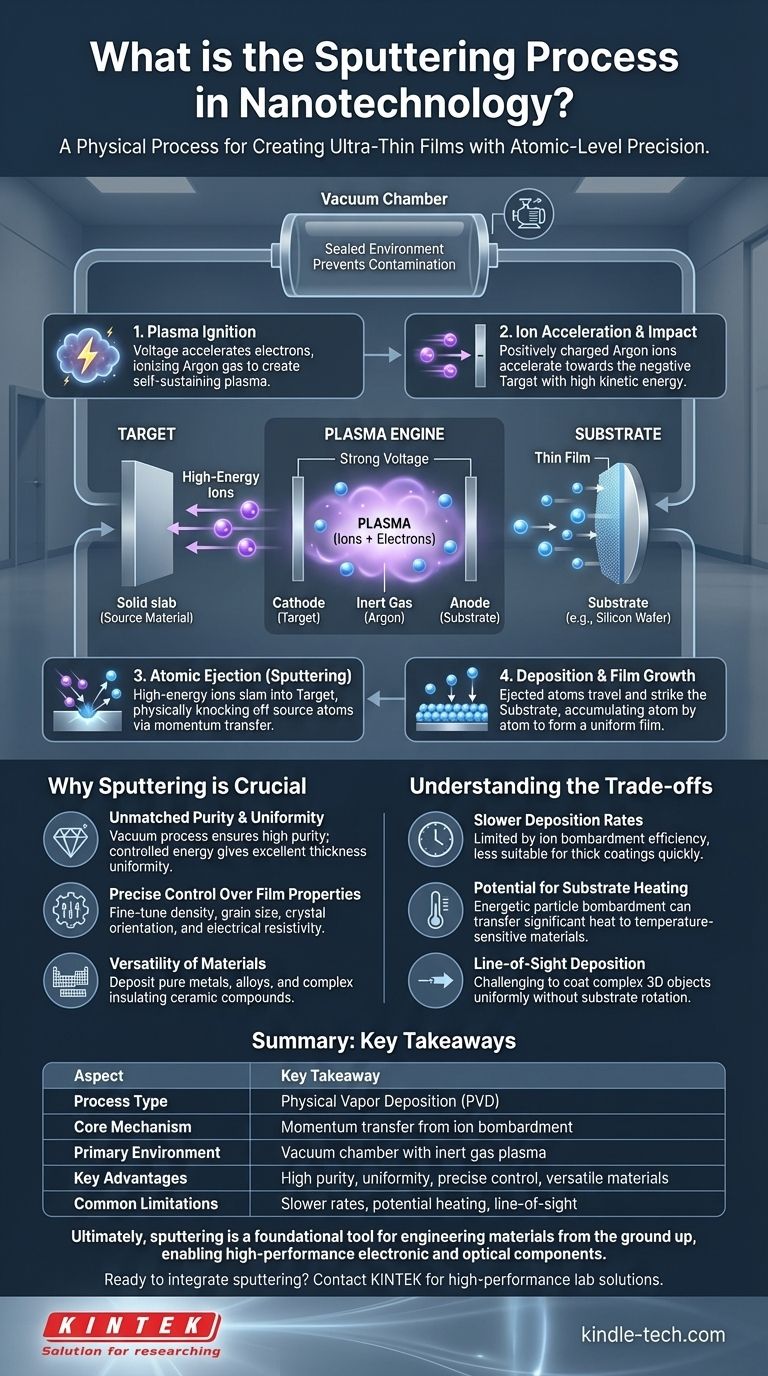

En esencia, la pulverización catódica es un proceso físico utilizado para crear películas ultrafinas de material con precisión a nivel atómico. Dentro de un vacío, se utilizan iones de alta energía para bombardear un material fuente, conocido como objetivo (target). Este bombardeo expulsa físicamente átomos de la superficie del objetivo, los cuales viajan y se depositan sobre un sustrato, construyendo una nueva película capa atómica por capa atómica.

La pulverización catódica no es meramente una técnica de recubrimiento; es una herramienta fundamental para la ingeniería de materiales desde cero. Su verdadero valor en la nanotecnología reside en el control excepcional que proporciona sobre la pureza, densidad y estructura de la película, haciéndola indispensable para crear componentes electrónicos y ópticos de alto rendimiento.

Deconstruyendo el Entorno de la Pulverización Catódica

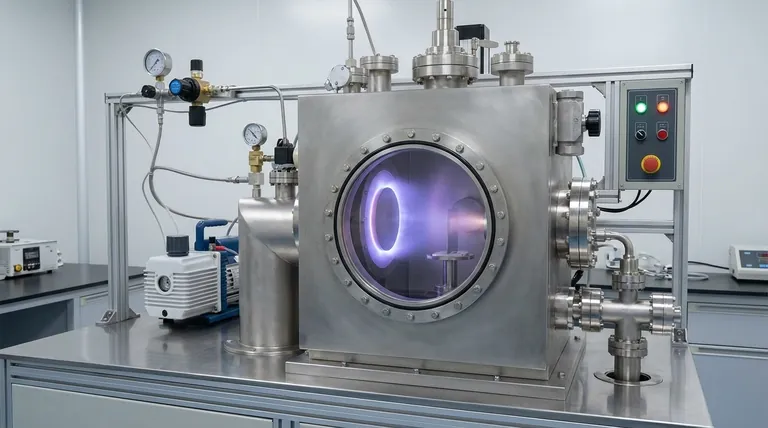

Para comprender el proceso, primero debemos entender su entorno altamente controlado. La pulverización catódica tiene lugar dentro de una cámara de vacío sellada donde cada elemento tiene un papel distinto.

La Cámara de Vacío

Todo el proceso ocurre en un vacío para prevenir la contaminación. La eliminación del aire y otras partículas asegura que los átomos pulverizados no colisionen con moléculas no deseadas en su camino hacia el sustrato, garantizando una película de la más alta pureza posible.

Los Actores Clave: Objetivo, Sustrato y Gas

La cámara contiene tres componentes críticos. El objetivo (target) es una placa sólida del material fuente que se desea depositar. El sustrato es el objeto que se está recubriendo, como una oblea de silicio o una pieza de vidrio. Finalmente, se introduce un gas inerte, comúnmente Argón, en la cámara en cantidades pequeñas y controladas.

El Motor de Plasma

Se aplica un fuerte voltaje entre el objetivo y el sustrato, convirtiendo al objetivo en un electrodo negativo (cátodo). Este voltaje energiza los electrones libres, que colisionan con los átomos neutros de Argón. Estas colisiones expulsan electrones de los átomos de Argón, creando una nube de iones de Argón cargados positivamente y electrones libres conocida como plasma.

El Bombardeo Atómico Paso a Paso

Con el entorno establecido, el proceso de pulverización catódica se desarrolla como una secuencia precisa de cuatro pasos impulsada por la física.

Paso 1: Ignición del Plasma

El campo eléctrico dentro de la cámara acelera los electrones libres, haciendo que colisionen e ionizen los átomos de gas Argón. Esto crea el plasma autosostenible que sirve como motor para todo el proceso.

Paso 2: Aceleración e Impacto de Iones

Los iones de Argón recién formados y cargados positivamente son atraídos poderosamente hacia el objetivo cargado negativamente. Se aceleran a través de la cámara, ganando una energía cinética significativa.

Paso 3: Eyección Atómica (Pulverización Catódica)

Estos iones de alta energía se estrellan contra la superficie del objetivo. Esto no es una reacción química, sino una transferencia de momento pura, como una bola blanca golpeando un triángulo de bolas de billar. El impacto desencadena una cascada de colisiones dentro del material objetivo, y cuando esta cascada llega a la superficie, expulsa átomos individuales.

Paso 4: Deposición y Crecimiento de la Película

Los átomos eyectados del objetivo viajan a través de la cámara de vacío e impactan el sustrato. Se adhieren a su superficie, acumulándose gradualmente para formar una película delgada, uniforme y densa.

Por Qué la Pulverización Catódica es Crucial para la Nanotecnología

La pulverización catódica es más compleja que otros métodos de deposición, pero su adopción en la nanotecnología se debe a sus ventajas distintas y poderosas.

Pureza y Uniformidad Inigualables

Debido a que es un proceso físico que ocurre en el vacío, la pulverización catódica produce películas excepcionalmente puras. La deposición por línea de visión y la energía controlada dan como resultado películas con una uniformidad de espesor sobresaliente en todo el sustrato.

Control Preciso de las Propiedades de la Película

La pulverización catódica permite un ajuste fino de las características finales de una película. Al modificar parámetros como la presión del gas, el voltaje y la temperatura, los ingenieros pueden controlar con precisión la densidad, el tamaño de grano, la orientación cristalina y la resistividad eléctrica de la película.

Versatilidad de Materiales

El proceso es increíblemente versátil y se puede utilizar para depositar una amplia gama de materiales. Esto incluye metales puros, aleaciones e incluso compuestos cerámicos aislantes que son difíciles o imposibles de depositar utilizando métodos de evaporación basados en calor.

Comprender las Compensaciones (Trade-offs)

Ninguna técnica está exenta de limitaciones. La objetividad requiere reconocer las compensaciones asociadas con la pulverización catódica.

Tasas de Deposición Más Lentas

La pulverización catódica es generalmente un proceso más lento en comparación con la evaporación térmica. La tasa de eyección de material está limitada por la eficiencia del bombardeo iónico, lo que la hace menos adecuada para aplicaciones que requieren recubrimientos muy gruesos rápidamente.

Potencial de Calentamiento del Sustrato

El bombardeo constante de partículas energéticas (tanto átomos pulverizados como iones) puede transferir una cantidad significativa de calor al sustrato. Esto puede ser problemático al recubrir materiales sensibles a la temperatura, como ciertos plásticos o muestras biológicas.

Deposición por Línea de Visión

Los átomos pulverizados viajan en línea recta desde el objetivo hasta el sustrato. Esto puede dificultar la obtención de un recubrimiento uniforme en objetos tridimensionales complejos sin maquinaria sofisticada para rotar el sustrato durante la deposición.

Tomar la Decisión Correcta para su Objetivo

La selección de una técnica de deposición depende enteramente del resultado deseado para su película.

- Si su enfoque principal son películas de alta pureza, densas y uniformes para electrónica u óptica: La pulverización catódica es la opción superior debido a su mecanismo de deposición física y controlada.

- Si su enfoque principal es recubrir formas complejas y no planas: Debe tener en cuenta la naturaleza de línea de visión de la pulverización catódica e incorporar la rotación del sustrato para asegurar una cobertura uniforme.

- Si su enfoque principal es la velocidad y el bajo costo para recubrimientos simples: Podría considerar la evaporación térmica, pero prepárese para sacrificar la calidad, densidad y control de la película que proporciona la pulverización catódica.

En última instancia, la pulverización catódica es un proceso de fabricación fundamental que permite a los ingenieros construir materiales de alto valor con precisión a escala atómica.

Tabla de Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento por bombardeo iónico para eyectar átomos del objetivo |

| Entorno Principal | Cámara de vacío con plasma de gas inerte (ej. Argón) |

| Ventajas Principales | Alta pureza, excelente uniformidad, control preciso sobre las propiedades de la película, versatilidad de materiales |

| Limitaciones Comunes | Tasas de deposición más lentas, potencial de calentamiento del sustrato, deposición por línea de visión |

¿Listo para integrar la pulverización catódica en su línea de I+D o producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para nanotecnología. Nuestros sistemas de pulverización catódica están diseñados para ofrecer la precisión, pureza y control que su laboratorio exige para crear componentes electrónicos y ópticos de próxima generación. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la unidad de la tasa de deposición? Dominando el control de películas delgadas para la fabricación de precisión

- ¿Cuáles son los beneficios de la deposición física de vapor? Logre una dureza superior y recubrimientos duraderos

- ¿Cómo se pueden usar las películas delgadas como material de recubrimiento? Mejore las propiedades de la superficie con ingeniería de precisión

- ¿Qué es la deposición física de películas delgadas? Una guía de las técnicas PVD para la ciencia de materiales

- ¿Cuáles son los métodos de producción de nanotubos de carbono? De pioneros de laboratorio a gigantes industriales

- ¿Qué es un dispositivo de película delgada? Desbloqueando el poder de los materiales a nanoescala

- ¿Cómo reacciona el grafeno al calor? Aprovechando su excepcional conductividad térmica y estabilidad

- ¿Cuáles son los usos de las películas delgadas? Desbloquee nuevas propiedades superficiales para sus materiales