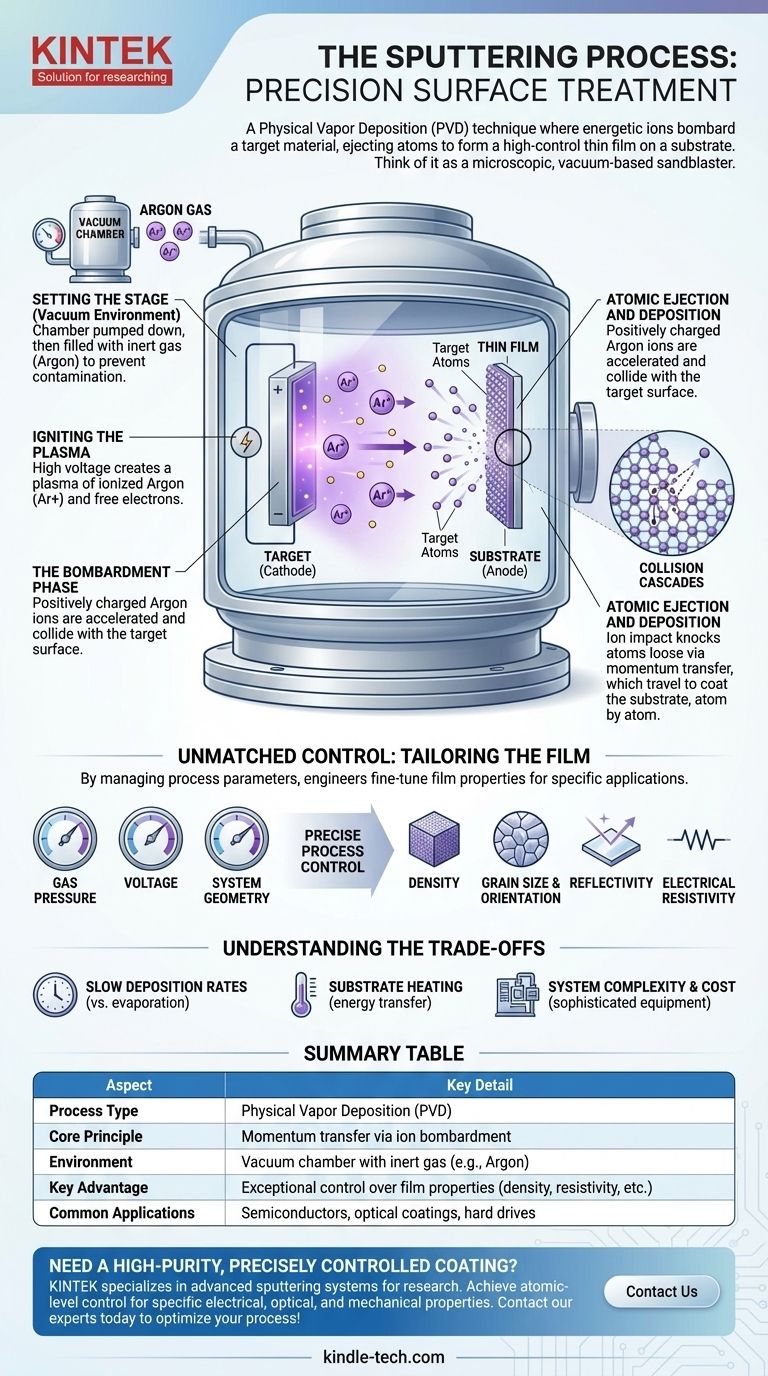

En esencia, la pulverización catódica es un proceso de deposición al vacío en el que los átomos son expulsados físicamente de un material sólido, llamado "objetivo" (target), y depositados como una película delgada y altamente controlada sobre una superficie, conocida como "sustrato". Funciona como una arenadora microscópica, utilizando iones energéticos de un gas en lugar de arena para desalojar partículas del material fuente, las cuales luego recubren el objeto deseado.

El principio fundamental de la pulverización catódica es la transferencia de momento. No es una reacción química, sino un proceso físico donde iones de alta energía bombardean un material objetivo en el vacío, desprendiendo átomos que luego viajan y construyen una película precisa y uniforme sobre un sustrato.

El Mecanismo Central: Del Plasma a la Película

Para entender la pulverización catódica, es mejor desglosarla en la secuencia de eventos que ocurren dentro de la cámara de vacío. Cada paso es fundamental para lograr el recubrimiento final de alta calidad.

Preparando el Escenario: El Entorno de Vacío

Todo el proceso debe llevarse a cabo en una cámara de vacío. Esta cámara se bombea hasta una presión muy baja y luego se rellena con una pequeña cantidad controlada de un gas inerte, comúnmente Argón.

El vacío es crucial porque asegura que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato sin colisionar con moléculas de aire no deseadas, lo que contaminaría la película.

Encendiendo el Plasma

Se aplica un alto voltaje dentro de la cámara, convirtiendo el material fuente (el objetivo) en un electrodo negativo (cátodo) y el objeto a recubrir (el sustrato) en un ánodo.

Este fuerte campo eléctrico energiza el gas Argón, despojando a los átomos de Argón de sus electrones. Esto crea un gas ionizado brillante conocido como plasma, que es una mezcla de iones de Argón cargados positivamente (Ar+) y electrones libres.

La Fase de Bombardeo

Los iones de Argón cargados positivamente son ahora poderosamente atraídos y acelerados hacia el objetivo cargado negativamente.

Estos colisionan con la superficie del objetivo con una energía cinética significativa. Esta es la acción central del proceso de pulverización catódica.

Eyección y Deposición Atómica

Este bombardeo iónico de alta energía desencadena una serie de "cascadas de colisión" dentro del material objetivo, similar a una carambola de billar a escala atómica.

Cuando estas cascadas alcanzan la superficie, los átomos del material objetivo son físicamente desalojados, o "pulverizados", hacia la cámara. Estos átomos eyectados viajan a través del vacío y se depositan sobre el sustrato, construyendo gradualmente una película delgada átomo por átomo.

Por Qué la Pulverización Catódica Ofrece un Control Inigualable

La razón por la que la pulverización catódica se utiliza ampliamente en aplicaciones de alta tecnología es el excepcional nivel de control que proporciona sobre las propiedades de la película final. Esto no es una casualidad; es un resultado directo de la física involucrada.

La Física de la Precisión

La eficiencia y el resultado del proceso están determinados por varios factores clave, incluida la energía de los iones bombardeantes, las masas de los iones gaseosos y los átomos del objetivo, y la energía de enlace superficial del propio material objetivo.

Al gestionar con precisión la presión del gas, el voltaje y la geometría del sistema, los ingenieros pueden ajustar el proceso de pulverización catódica para lograr una velocidad de deposición y una calidad de película deseadas.

Adaptando la Película Final

Este nivel de control permite la creación de películas con características altamente específicas y repetibles.

Los ingenieros pueden dictar con precisión la densidad, el tamaño del grano, la orientación del grano, la reflectividad y la resistividad eléctrica de una película. Esto es fundamental para la fabricación de artículos como obleas semiconductoras, lentes ópticas y discos duros.

Comprendiendo las Compensaciones

Aunque es potente, la pulverización catódica no es la solución perfecta para todos los escenarios. Reconocer sus limitaciones es clave para usarla de manera efectiva.

Tasas de Deposición Potencialmente Lentas

En comparación con algunos otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso más lento. Esto puede afectar el rendimiento en entornos de fabricación de gran volumen.

Calentamiento del Sustrato

El bombardeo constante de partículas energéticas (incluidos iones y electrones) puede transferir una cantidad significativa de energía al sustrato, haciendo que se caliente. Esto puede ser un problema para sustratos sensibles al calor, como ciertos plásticos.

Complejidad y Costo del Sistema

Los sistemas de pulverización catódica son equipos sofisticados. Requieren cámaras de vacío robustas, fuentes de alimentación de CC o RF de alto voltaje y controladores de flujo de gas precisos, lo que hace que la inversión inicial sea mayor que la de las técnicas de recubrimiento más simples.

Tomando la Decisión Correcta para su Objetivo

Seleccionar un proceso de tratamiento de superficies depende completamente del resultado deseado. La pulverización catódica es la opción superior para aplicaciones que exigen precisión y pureza.

- Si su enfoque principal son películas densas y de alta pureza: La pulverización catódica es ideal porque transfiere material físicamente sin fundirlo, preservando perfectamente la composición del material fuente.

- Si su enfoque principal es el recubrimiento con aleaciones o compuestos complejos: La pulverización catódica sobresale en mantener la estequiometría (proporción elemental) del material original en la película final.

- Si su enfoque principal es crear películas con propiedades eléctricas u ópticas específicas: El control fino sobre la estructura atómica de la película convierte a la pulverización catódica en la opción definitiva para componentes electrónicos y ópticos avanzados.

En última instancia, la pulverización catódica permite la creación de materiales avanzados al proporcionar control a nivel atómico sobre el proceso de recubrimiento.

Tabla de Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Principio Central | Transferencia de momento mediante bombardeo iónico |

| Entorno | Cámara de vacío con gas inerte (ej. Argón) |

| Ventaja Clave | Control excepcional sobre las propiedades de la película (densidad, resistividad, etc.) |

| Aplicaciones Comunes | Semiconductores, recubrimientos ópticos, discos duros |

¿Necesita un recubrimiento de alta pureza y controlado con precisión para los materiales de su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica diseñados para investigación y desarrollo. Nuestras soluciones le ayudan a lograr el control a nivel atómico necesario para crear películas delgadas con propiedades eléctricas, ópticas y mecánicas específicas.

Ya sea que trabaje con semiconductores, óptica o materiales novedosos, nuestra experiencia puede ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de tratamiento de superficies y descubrir cómo el equipo de laboratorio de KINTEK puede mejorar sus resultados.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor? Una guía para el crecimiento de películas delgadas de alto rendimiento

- ¿Por qué la deposición química de vapor es la clave para las películas delgadas de alto rendimiento?

- ¿Cuál es el efecto de la presión y la energía iónica en el proceso de pulverización catódica? Optimizar la densidad de la película y la cobertura de pasos

- ¿Cuál es la diferencia entre recubrimiento y película delgada? Explicación de precisión frente a función

- ¿Por qué se selecciona el grafito de alta densidad para las cámaras de reacción de CVD de ZrC? Garantiza alta pureza y estabilidad térmica

- ¿Qué es la Epitaxia en Fase de Vapor (VPE)? Domina el Crecimiento de Semiconductores de Alta Pureza para la Electrónica

- ¿Cuál es el objetivo principal de los sistemas UHVCVD para películas TCO? Lograr pureza y rendimiento a nivel atómico

- ¿Cuál es la diferencia entre el recubrimiento de película delgada y el de película gruesa? Precisión vs. Durabilidad Explicado