En cualquier proceso de deposición por pulverización catódica, el rendimiento de pulverización es la métrica más importante para la eficiencia. Se define como el número promedio de átomos expulsados de un material objetivo por cada ion individual que golpea su superficie. Este valor no es una constante; es un resultado dinámico que determina la velocidad y la efectividad de su deposición.

El rendimiento de pulverización no es una propiedad fija de un material, sino un resultado variable de la interacción entre tres elementos clave: la energía y la masa del ion bombardero, las propiedades físicas del material objetivo y la geometría de la colisión.

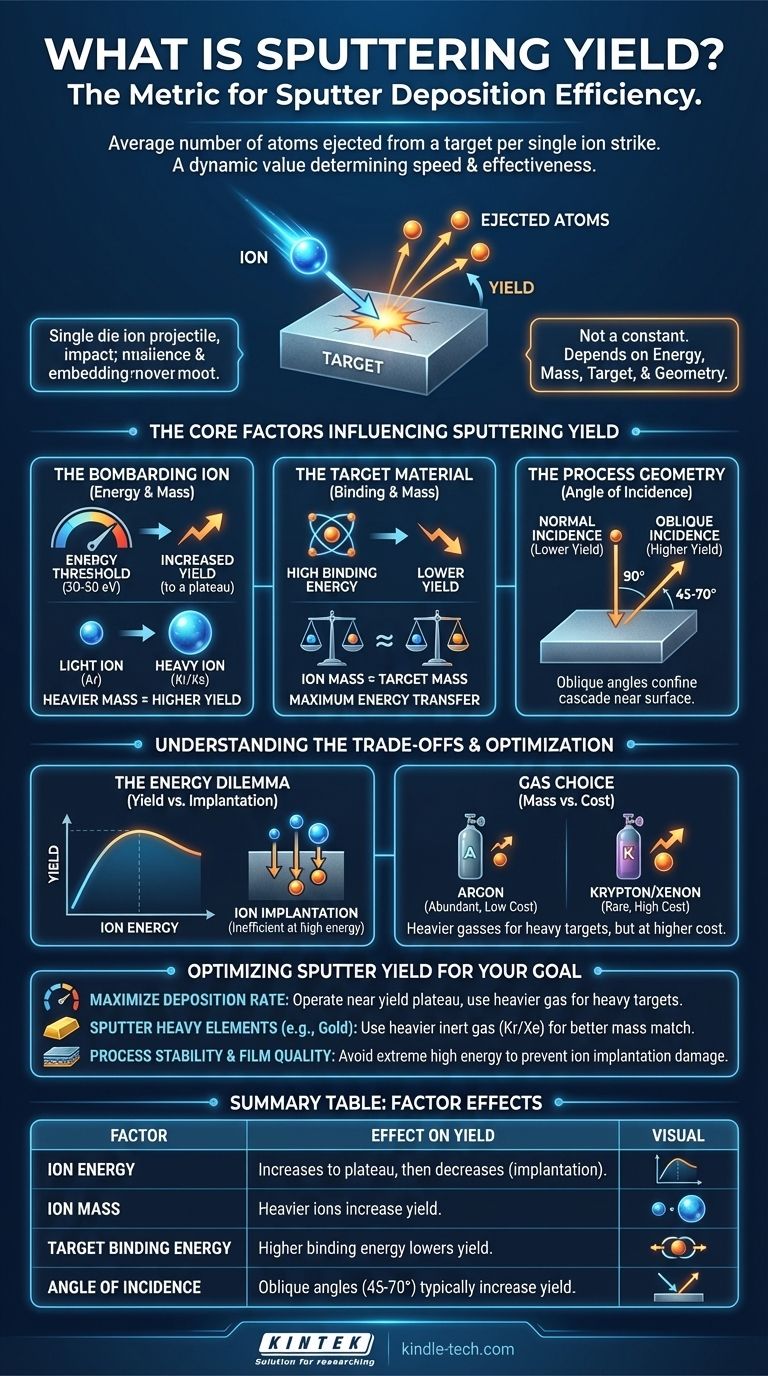

Los factores centrales que influyen en el rendimiento de pulverización

Para controlar un proceso de pulverización catódica, primero debe comprender las variables que dictan su rendimiento. Estos factores se pueden agrupar en las propiedades del ion, las propiedades del objetivo y las condiciones del proceso en sí.

El ion bombardero: energía y masa

Las características del ion utilizado para el bombardeo son las palancas principales para controlar el rendimiento. El gas de pulverización más común es el Argón, un gas inerte que se ioniza fácilmente.

Un ion debe poseer una cantidad mínima de energía cinética para expulsar con éxito un átomo objetivo. Este umbral de energía se encuentra típicamente entre 30 y 50 electronvoltios (eV).

Por encima de este umbral, el rendimiento de pulverización generalmente aumenta con la energía del ion. Más energía permite una cascada de colisión más contundente, expulsando más átomos.

Sin embargo, a energías muy altas, el rendimiento comienza a estabilizarse. Esto se debe a que los iones de alta energía penetran más profundamente en el objetivo, depositando su energía por debajo de la superficie, donde es menos efectiva para expulsar los átomos superficiales.

La masa del ion también es fundamental. Un ion más pesado transporta más momento, y la eficiencia de la transferencia de momento durante la colisión impacta directamente en el rendimiento. El rendimiento aumenta a medida que aumenta la masa del ion bombardero.

El material objetivo: energía de enlace y masa

La naturaleza del material que intenta pulverizar es tan importante como el ion que utiliza para golpearlo.

Cada material tiene una energía de enlace superficial específica, que es la energía requerida para eliminar un átomo de su superficie. Los materiales con una mayor energía de enlace superficial son más difíciles de pulverizar y, por lo tanto, tendrán un menor rendimiento de pulverización.

La masa de los átomos objetivo juega un papel en la ecuación de transferencia de momento. La transferencia máxima de energía ocurre cuando la masa del ion incidente coincide estrechamente con la masa del átomo objetivo.

Para los materiales cristalinos, el rendimiento también depende de la orientación de los ejes cristalinos con respecto al haz de iones. Los iones que viajan por "canales" abiertos en la red cristalina penetrarán más profundamente y producirán menos pulverización que los iones que golpean una cara cristalina más densamente empaquetada.

La geometría del proceso: ángulo de incidencia

El ángulo en el que los iones golpean la superficie del objetivo tiene un efecto significativo.

Para los iones que golpean el objetivo en un ángulo normal (90°), el rendimiento suele ser menor que para los iones que golpean en un ángulo oblicuo (por ejemplo, 45-70°). Los impactos oblicuos tienden a confinar la cascada de colisión más cerca de la superficie, lo que aumenta la probabilidad de expulsión de átomos.

Sin embargo, en ángulos muy superficiales, es más probable que los iones simplemente reboten en la superficie, lo que provoca que el rendimiento de pulverización disminuya drásticamente.

Comprender las compensaciones

Optimizar el rendimiento de pulverización rara vez es una simple cuestión de maximizar una sola variable. Implica equilibrar factores en competencia para lograr el resultado deseado.

El dilema de la energía: rendimiento vs. implantación

Si bien una mayor energía aumenta el rendimiento, existe un punto de rendimiento decreciente. Exceder el rango de energía óptimo puede provocar la implantación de iones, donde los iones bombarderos quedan incrustados profundamente en el objetivo en lugar de pulverizar su superficie. Esto es ineficiente y puede contaminar el objetivo.

La elección del gas: masa vs. costo

El principio de coincidencia de masa sugiere que para pulverizar un material objetivo pesado (como el oro), se debe usar un gas inerte pesado (como el Kriptón o el Xenón) en lugar de Argón. Esto producirá un rendimiento mucho mayor.

La compensación es el costo y la disponibilidad. El Argón es abundante y económico, mientras que el Kriptón y el Xenón son significativamente más caros, lo que los hace prácticos solo para aplicaciones específicas de alto valor.

Parámetros del sistema: control directo vs. indirecto

Factores como la intensidad del campo magnético y la presión del gas de plasma son controles a nivel de sistema que influyen indirectamente en el rendimiento de pulverización.

Un campo magnético más fuerte puede confinar el plasma más cerca del objetivo, aumentando la densidad de iones y alterando la energía de los iones. De manera similar, cambiar la presión del gas afecta la trayectoria libre media de los iones, lo que puede cambiar la energía y la direccionalidad con la que golpean el objetivo.

Optimización del rendimiento de pulverización para su objetivo

El "mejor" rendimiento de pulverización es aquel que se alinea con su objetivo de proceso específico. Su enfoque debe adaptarse a si su prioridad es la velocidad de deposición bruta, la pureza del material o el control del proceso.

- Si su enfoque principal es maximizar la velocidad de deposición: Opere a una energía justo por debajo de la meseta de la curva de rendimiento y considere usar un gas de pulverización más pesado si el material objetivo también es pesado.

- Si su enfoque principal es pulverizar un objetivo de elemento pesado (por ejemplo, Oro, Tungsteno): Utilice un gas inerte más pesado como Kriptón o Xenón para mejorar la coincidencia de masa y lograr un rendimiento mayor del que es posible con Argón.

- Si su enfoque principal es la estabilidad del proceso y la calidad de la película: Evite operar en el extremo de alta energía extremo de la curva para prevenir la implantación de iones y el daño potencial a la película en crecimiento por partículas de alta energía.

Dominar estas variables es la clave para pasar de simplemente ejecutar un proceso de pulverización catódica a realmente diseñar el resultado de película delgada deseado.

Tabla de resumen:

| Factor | Efecto en el rendimiento de pulverización |

|---|---|

| Energía del ion | Aumenta con la energía hasta una meseta, luego disminuye debido a la implantación. |

| Masa del ion | Los iones más pesados (p. ej., Xe frente a Ar) aumentan el rendimiento, especialmente para objetivos pesados. |

| Energía de enlace del objetivo | Una mayor energía de enlace reduce el rendimiento de pulverización. |

| Ángulo de incidencia | Los ángulos oblicuos (p. ej., 45-70°) generalmente aumentan el rendimiento en comparación con el impacto normal (90°). |

¿Listo para optimizar su proceso de pulverización catódica?

Comprender el rendimiento de pulverización es el primer paso para lograr velocidades de deposición más rápidas, películas de mayor pureza y un mejor control del proceso. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles adecuados para ayudarle a dominar estas variables.

Ya sea que esté trabajando con elementos pesados como el oro o necesite películas delgadas estables y de alta calidad, tenemos las soluciones para satisfacer las necesidades específicas de su laboratorio.

¡Contáctenos hoy para discutir cómo podemos ayudarle a diseñar el resultado de película delgada que desea!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles