La respuesta corta es que no existe un único documento denominado "el estándar" para el tratamiento térmico del aluminio. En cambio, la industria utiliza un sistema de codificación estandarizado, conocido como designaciones de temple, para definir la secuencia exacta de procesos térmicos y mecánicos que ha experimentado una aleación de aluminio. Este sistema, administrado por The Aluminum Association, utiliza una letra seguida de uno o más números (p. ej., 6061-T6) para comunicar las propiedades mecánicas finales del material.

Comprender el sistema de designación de temple del aluminio es la clave para especificar el tratamiento térmico. Este código no solo nombra un proceso; describe todo el historial termomecánico del material y, en consecuencia, su resistencia, dureza y ductilidad finales.

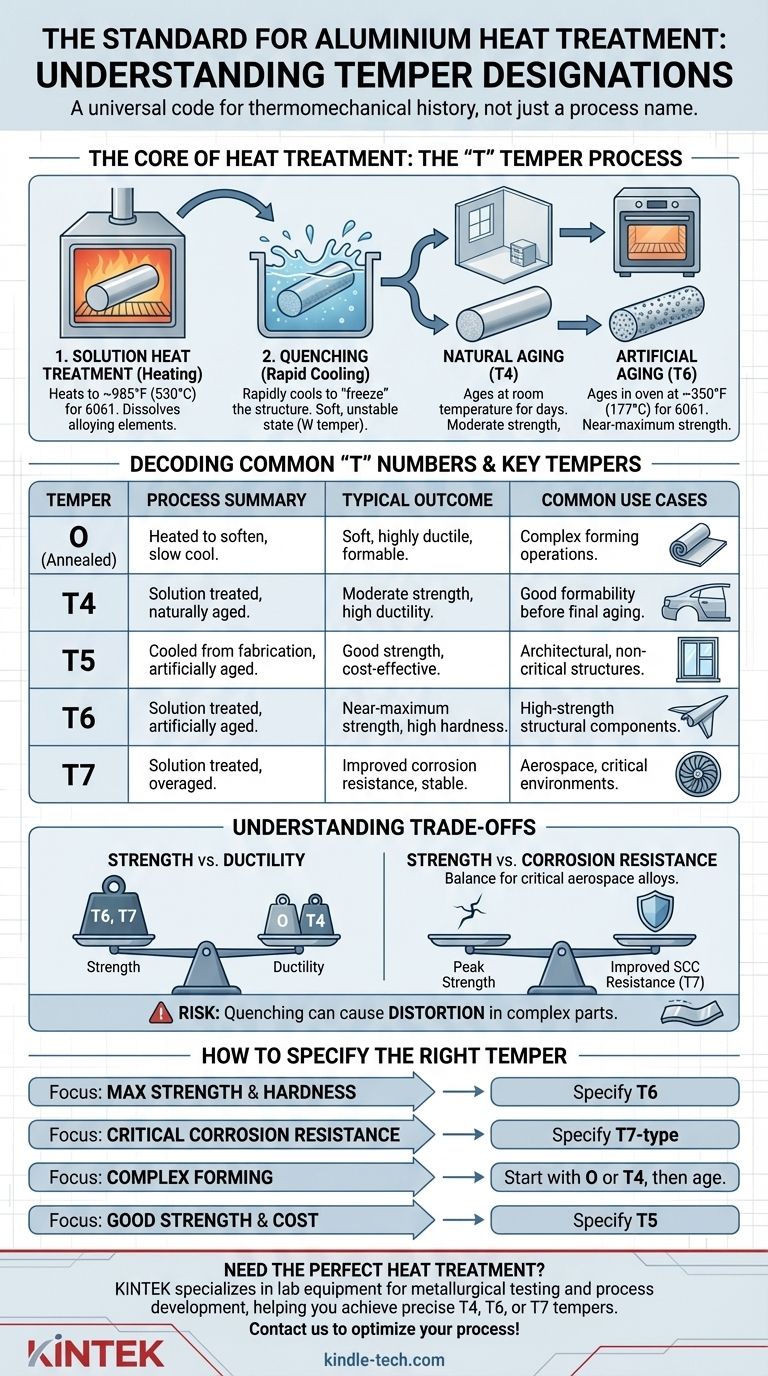

La base: El sistema de designación de temple

La designación de temple es un sufijo que se añade al número de la aleación, como la "T6" en 6061-T6. Este código simple es un lenguaje universal para ingenieros, metalúrgicos y maquinistas.

Las designaciones básicas

Existen cinco familias principales de designaciones de temple, cada una denotada por una letra. Solo una, la serie "T", implica siempre un tratamiento térmico para producir endurecimiento.

- F - Tal como se fabrica (As Fabricated): Se aplica a productos sin control especial sobre sus condiciones de tratamiento térmico o de endurecimiento por deformación. No hay propiedades mecánicas garantizadas.

- O - Recocido (Annealed): Es el temple más blando y más dúctil. Se logra calentando la aleación para permitir que su estructura cristalina se reforme, aliviando la tensión y maximizando la trabajabilidad.

- H - Endurecido por deformación (Strain-Hardened): Se aplica solo a aleaciones no tratables térmicamente (como las series 3xxx o 5xxx). La resistencia aumenta al trabajar físicamente el metal (p. ej., laminado o estirado) a temperaturas frías.

- W - Tratado térmicamente en solución (Solution Heat-Treated): Es un temple raro e inestable. Representa el estado inmediatamente posterior al tratamiento térmico en solución y al enfriamiento rápido, antes de que se produzca cualquier envejecimiento. Normalmente, solo se especifica para control interno del proceso.

Desglosando la designación "T": El núcleo del tratamiento térmico

El temple "T" es lo que la mayoría de la gente quiere decir cuando se refiere a aluminio tratado térmicamente. Se aplica a aleaciones tratables térmicamente (como las series 2xxx, 6xxx y 7xxx) e indica que el material se ha fortalecido mediante un proceso térmico específico.

El proceso de tres pasos para los temples "T"

Lograr un temple "T" estable implica un proceso preciso de tres etapas llamado endurecimiento por precipitación.

- Tratamiento térmico en solución (Calentamiento): El aluminio se calienta a una temperatura alta específica (p. ej., ~985°F / 530°C para 6061) y se mantiene allí. Esto disuelve los principales elementos de aleación (como magnesio y silicio) en una solución sólida, muy parecido a disolver azúcar en agua caliente.

- Enfriamiento rápido (Quenching): Luego, el material se enfría rápidamente, generalmente en agua. Esto "congela" los elementos de aleación en su lugar, creando una solución sólida sobresaturada. El material se encuentra ahora en un estado blando e inestable (el temple "W").

- Envejecimiento (Endurecimiento por precipitación): El material se mantiene durante un período de tiempo, ya sea a temperatura ambiente o en un horno a baja temperatura. Durante esta etapa, los elementos de aleación disueltos precipitan fuera de la solución como partículas extremadamente finas y dispersas que obstruyen el movimiento de dislocación, aumentando drásticamente la resistencia y dureza de la aleación.

Envejecimiento natural versus artificial

Las propiedades finales están determinadas por cómo se realiza la etapa de envejecimiento.

- Envejecido naturalmente (T4): Después del enfriamiento rápido, la pieza se deja envejecer a temperatura ambiente durante varios días. Esto da como resultado un temple moderadamente fuerte y muy dúctil.

- Envejecido artificialmente (T6): Después del enfriamiento rápido, la pieza se coloca en un horno a baja temperatura (p. ej., ~350°F / 177°C para 6061) durante varias horas. Esto acelera y controla la precipitación, lo que resulta en una resistencia y dureza cercanas al máximo.

Decodificación de los números "T" comunes

El número que sigue a la "T" proporciona más detalles sobre el proceso específico.

- T4: Tratado térmicamente en solución y envejecido naturalmente hasta una condición sustancialmente estable.

- T5: Enfriado de un proceso de fabricación a temperatura elevada (como la extrusión) y luego envejecido artificialmente. Esta es una opción de menor costo que logra una buena resistencia, pero no es tan fuerte como T6.

- T6: Tratado térmicamente en solución y luego envejecido artificialmente. Este es el temple de alta resistencia más común para muchas aleaciones.

- T7: Tratado térmicamente en solución y luego sobreenvejecido (envejecido artificialmente más allá del pico de resistencia). Esto se hace intencionalmente para mejorar la estabilidad dimensional y la resistencia a la corrosión bajo tensión.

Comprender las compensaciones

Elegir una designación de temple es una decisión de ingeniería que implica equilibrar propiedades en competencia. Nunca se trata simplemente de elegir la opción "más fuerte".

Resistencia frente a ductilidad

La principal compensación es entre resistencia y ductilidad. Una pieza con temple O (recocida) es blanda y fácil de formar, pero débil. Una pieza con temple T6 es muy fuerte pero frágil y no se puede formar fácilmente.

Resistencia frente a resistencia a la corrosión

Para ciertas aleaciones, particularmente en la serie 7xxx utilizada en la industria aeroespacial, la resistencia máxima conlleva una mayor susceptibilidad a la corrosión bajo tensión (SCC). Un temple tipo T7 sacrifica intencionalmente algo de resistencia para mejorar significativamente la resistencia a la SCC, lo que lo convierte en una opción más segura para componentes críticos.

El riesgo de distorsión

El enfriamiento rápido durante el paso de enfriamiento rápido (quenching) es un choque térmico que induce un estrés interno significativo. Esto a menudo hace que las piezas delgadas o complejas se deformen. Esta distorsión puede necesitar ser corregida mediante enderezamiento o operaciones posteriores de alivio de tensión.

Cómo especificar el temple correcto

Su elección de temple debe estar impulsada por la función de la pieza, el proceso de fabricación y el entorno de servicio.

- Si su enfoque principal es la máxima resistencia y dureza: Especifique un temple T6, ya que este desarrolla la mayor resistencia práctica para la mayoría de las aleaciones comunes.

- Si su enfoque principal es la resistencia a la corrosión en un entorno crítico: Especifique un temple tipo T7 (p. ej., T73, T76) para obtener estabilidad y resistencia a la corrosión bajo tensión, aceptando una ligera reducción en la resistencia.

- Si su enfoque principal es formar una forma compleja: Comience con el material en temple O o temple T4, realice las operaciones de conformado y luego realice el proceso de envejecimiento final.

- Si su enfoque principal es un equilibrio entre buena resistencia y menor costo: Un temple T5 es a menudo suficiente para aplicaciones arquitectónicas o estructurales no críticas donde no se requiere el rendimiento extremo de un T6.

En última instancia, dominar el tratamiento térmico del aluminio consiste en utilizar este sistema de designación estándar para adaptar con precisión las propiedades del material a las demandas de su aplicación.

Tabla de resumen:

| Designación de Temple | Proceso Clave | Resultado Típico | Casos de Uso Comunes |

|---|---|---|---|

| O (Recocido) | Calentado para ablandar | Blando, muy dúctil | Operaciones de conformado complejas |

| T4 | Tratado térmicamente en solución, envejecido naturalmente | Resistencia moderada, alta ductilidad | Buena conformabilidad antes del envejecimiento final |

| T5 | Enfriado de la fabricación, envejecido artificialmente | Buena resistencia, rentable | Estructuras arquitectónicas, no críticas |

| T6 | Tratado térmicamente en solución, envejecido artificialmente | Resistencia casi máxima, alta dureza | Componentes estructurales de alta resistencia |

| T7 | Tratado térmicamente en solución, sobreenvejecido | Mejor resistencia a la corrosión, estable | Aeroespacial, entornos críticos |

¿Necesita especificar el tratamiento térmico de aluminio perfecto para su proyecto?

KINTEK se especializa en equipos de laboratorio y consumibles para pruebas metalúrgicas y desarrollo de procesos. Nuestros expertos pueden ayudarle a seleccionar los hornos y herramientas adecuados para lograr los temples T4, T6 o T7 precisos, asegurando que sus componentes de aluminio cumplan con los requisitos exactos de resistencia, ductilidad y resistencia a la corrosión.

¡Contacte a nuestro equipo hoy mismo para discutir su aplicación y optimizar su proceso de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cómo se limpia un horno de tubo de alúmina? Prolongue la vida útil del tubo con un mantenimiento adecuado

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera