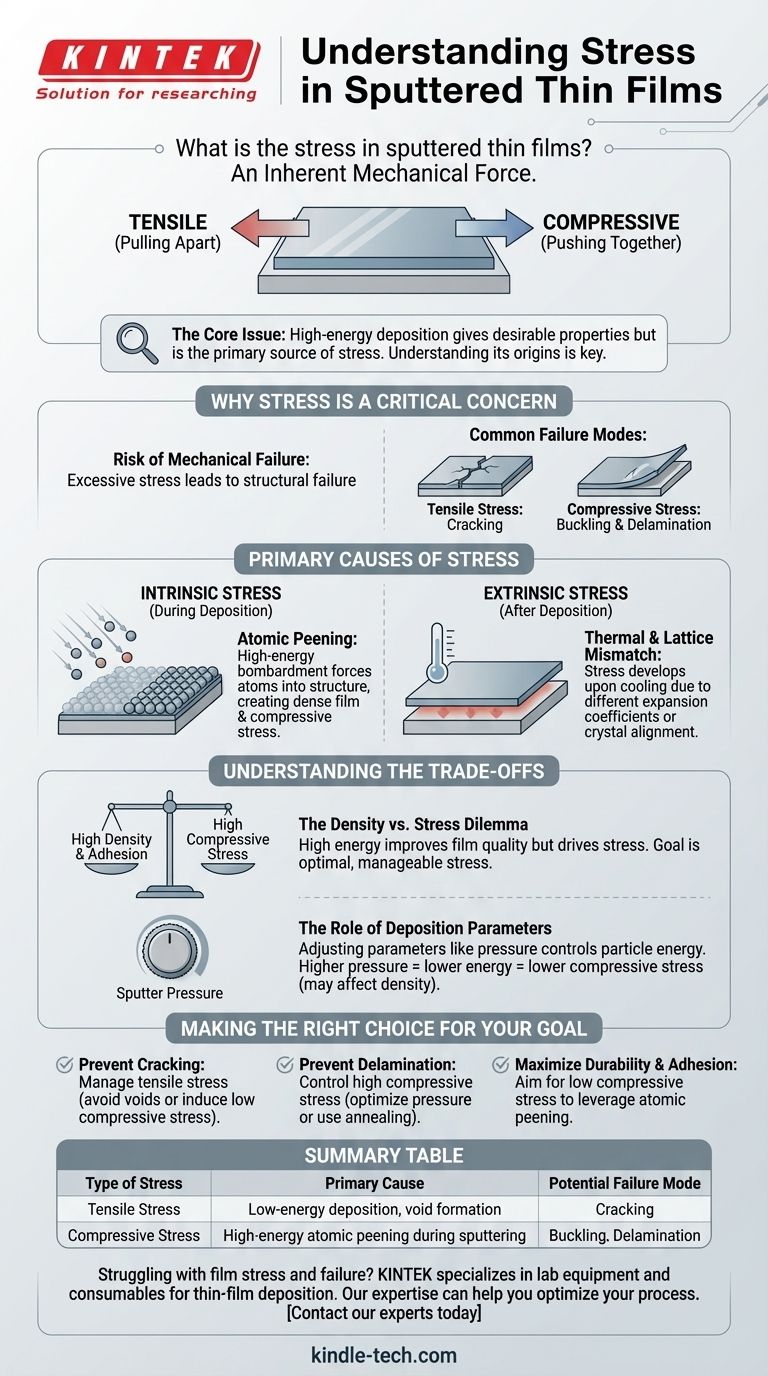

En las películas delgadas por pulverización catódica, la tensión es una fuerza mecánica inherente que se desarrolla dentro de la película durante y después del proceso de deposición. Esta fuerza interna, que puede ser de tracción (que separa) o de compresión (que junta), es un factor crítico que impacta directamente en la integridad estructural, la adhesión y el rendimiento general de la película.

El problema central es que el mismo proceso de deposición de alta energía que otorga a las películas pulverizadas su deseada densidad y adhesión es también la principal fuente de tensión interna. Comprender los orígenes de esta tensión es la clave para controlarla y prevenir fallos catastróficos de la película.

Por qué la Tensión es una Preocupación Crítica

El Riesgo de Fallo Mecánico

La tensión excesiva es la principal causa de fallo mecánico en las películas delgadas. Cuando las fuerzas internas superan los límites estructurales de la película o su adhesión al sustrato, el resultado es a menudo un fallo.

Modos de Fallo Comunes

La tensión de tracción, que separa los átomos de la película, puede provocar grietas. Por el contrario, la alta tensión de compresión, que junta los átomos, puede hacer que la película se pandee o se delamine del sustrato.

Las Causas Principales de la Tensión en las Películas Pulverizadas

La tensión en las películas pulverizadas se origina a partir de dos fuentes distintas: el proceso de deposición en sí (intrínseca) y la interacción entre la película y el sustrato (extrínseca).

Tensión Intrínseca: El Proceso de Pulverización Catódica

Este tipo de tensión se incorpora a la película a medida que crece. El mecanismo dominante en la pulverización catódica a menudo se denomina "martilleo atómico" (atomic peening).

Los átomos e iones de alta energía del plasma bombardean la película en crecimiento. Este bombardeo fuerza efectivamente a los átomos a entrar en la estructura del material, creando una película densa pero también generando una significativa tensión de compresión.

Tensión Extrínseca: Desajustes de Materiales

Esta tensión se desarrolla después de la deposición, generalmente cuando la película se enfría desde la temperatura de procesamiento hasta la temperatura ambiente.

Las dos causas principales son el desajuste térmico y el desajuste de red cristalina (lattice mismatch). Si la película y el sustrato tienen diferentes coeficientes de expansión térmica, uno se contraerá más que el otro al enfriarse, generando tensión. De manera similar, si sus estructuras cristalinas no se alinean perfectamente, se crea una deformación en la interfaz.

Comprender las Compensaciones

El Dilema Densidad vs. Tensión

El bombardeo de partículas de alta energía en la pulverización catódica es lo que produce películas con excelente densidad, pureza y adhesión. Sin embargo, esta misma energía es el principal motor de la alta tensión de compresión.

Reducir la energía de deposición para disminuir la tensión a veces puede dar como resultado películas menos densas o más porosas, comprometiendo su rendimiento. El objetivo no es siempre una tensión cero, sino un nivel óptimo de tensión manejable.

El Papel de los Parámetros de Deposición

Gestionar la tensión implica un cuidadoso acto de equilibrio. Ajustar parámetros como la presión de pulverización puede cambiar la energía de las partículas bombardeadas. Una presión más alta conduce a más colisiones en fase gaseosa, reduciendo la energía de las partículas y, por lo tanto, disminuyendo la tensión de compresión, pero también puede afectar la densidad de la película.

Tomar la Decisión Correcta para su Objetivo

El control de la tensión requiere ajustar su proceso de deposición y considerar tratamientos posteriores a la deposición en función de su objetivo específico.

- Si su enfoque principal es prevenir el agrietamiento: Necesita gestionar la tensión de tracción, lo que a menudo significa asegurar que el proceso no cree vacíos o induciendo un bajo nivel de tensión de compresión beneficiosa.

- Si su enfoque principal es prevenir la deslaminación: Debe controlar la alta tensión de compresión optimizando la presión de deposición o utilizando un recocido posterior a la deposición para relajar la película.

- Si su enfoque principal es maximizar la durabilidad y la adhesión: Busque un estado final de baja tensión de compresión, que aproveche el efecto de martilleo atómico para crear una película densa sin arriesgarse a un fallo mecánico.

En última instancia, dominar el control de la tensión es lo que diferencia una película pulverizada de alto rendimiento y fiable de una que falla.

Tabla Resumen:

| Tipo de Tensión | Causa Principal | Modo de Fallo Potencial |

|---|---|---|

| Tensión de Tracción | Deposición de baja energía, formación de vacíos | Agrietamiento |

| Tensión de Compresión | Martilleo atómico de alta energía durante la pulverización catódica | Pandeo, Deslaminación |

¿Tiene problemas con la tensión y el fallo de la película? KINTEK se especializa en equipos de laboratorio y consumibles para la deposición de películas delgadas. Nuestra experiencia en tecnología de pulverización catódica puede ayudarle a optimizar los parámetros de su proceso para lograr el nivel de tensión ideal para películas duraderas y de alto rendimiento. Contacte con nuestros expertos hoy mismo para discutir su aplicación específica y asegurar resultados fiables.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas