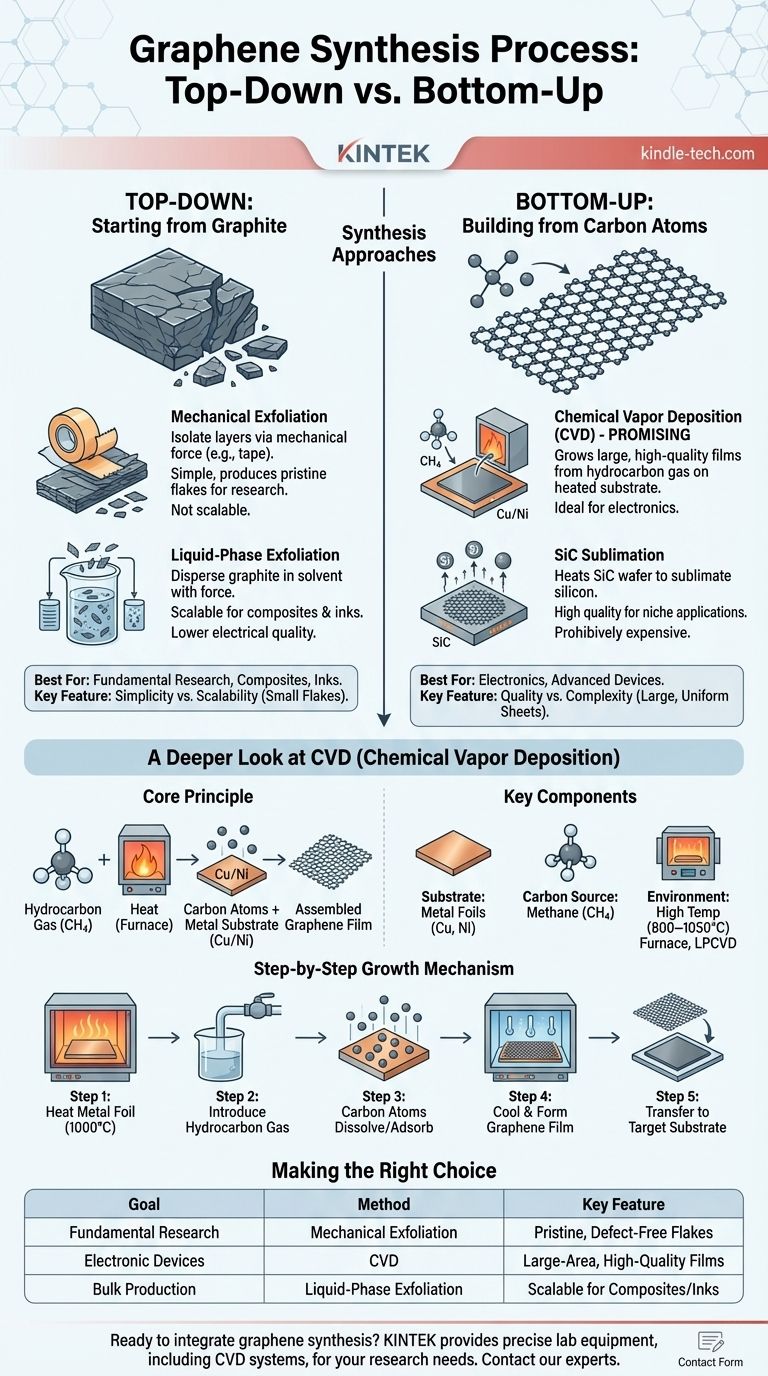

La síntesis de grafeno se divide a grandes rasgos en dos categorías: métodos descendentes (top-down) que descomponen el grafito, y métodos ascendentes (bottom-up) que construyen el material a partir de átomos de carbono. De estos, la Deposición Química de Vapor (CVD) se destaca como la técnica más prometedora y ampliamente adoptada para producir las películas de grafeno de gran área y alta calidad requeridas para la electrónica avanzada.

El desafío central en la síntesis de grafeno es gestionar el equilibrio entre calidad, escala y costo. Si bien la exfoliación simple puede producir láminas prístinas para la investigación, solo los métodos ascendentes como la Deposición Química de Vapor (CVD) pueden cultivar de manera confiable las láminas grandes y uniformes necesarias para aplicaciones industriales.

Los dos enfoques fundamentales para el grafeno

Para comprender la producción moderna de grafeno, es esencial distinguir entre las dos filosofías centrales para crearlo. Cada una tiene un propósito diferente y viene con su propio conjunto de ventajas y limitaciones.

Descendente (Top-Down): Partiendo del grafito

Este enfoque implica separar las capas individuales de grafeno de un material fuente, más comúnmente grafito. Es conceptualmente similar a raspar capas de un bloque más grande.

Los métodos principales son la exfoliación mecánica, utilizada famosamente para aislar el grafeno por primera vez con cinta adhesiva, y la exfoliación en fase líquida, que utiliza fuerzas químicas o mecánicas para dispersar el grafito en láminas de grafeno en un disolvente.

Estos métodos son efectivos para la investigación fundamental (mecánica) o para crear compuestos y tintas a base de grafeno (fase líquida), pero típicamente producen láminas pequeñas y tienen dificultades para producir las láminas grandes y continuas necesarias para la electrónica.

Ascendente (Bottom-Up): Construyendo a partir de átomos de carbono

La estrategia ascendente implica construir la red de grafeno átomo por átomo a partir de una fuente que contenga carbono. Esto proporciona un control mucho mayor sobre la calidad y el tamaño del producto final.

La técnica ascendente definitiva es la Deposición Química de Vapor (CVD). Este método es el foco de la mayoría de los esfuerzos comerciales y de investigación avanzada porque es capaz de crecer una película continua de un solo átomo de espesor sobre grandes áreas.

Una mirada más profunda a la Deposición Química de Vapor (CVD)

La CVD es la técnica líder para la síntesis de grafeno escalable y de alta calidad. El proceso se basa en una reacción química sobre un sustrato calentado para ensamblar una película de grafeno.

El principio fundamental de la CVD

El proceso implica introducir un gas hidrocarburo en un horno de alta temperatura que contiene un sustrato metálico. A calor extremo, el gas se descompone, liberando átomos de carbono que luego se ensamblan en la red hexagonal de grafeno sobre la superficie metálica.

Componentes clave del proceso CVD

La síntesis exitosa por CVD depende del control preciso de varios componentes críticos.

- El sustrato: Metales de transición como láminas de cobre (Cu) o níquel (Ni) actúan como superficie catalítica. Los átomos de carbono de la fuente de gas primero se difunden o se adsorben en esta superficie metálica.

- La fuente de carbono: La fuente de carbono más común y confiable es el gas metano (CH₄) debido a su estructura simple. Existen otras fuentes, como el asfalto de petróleo, pero son más difíciles de manejar.

- El entorno: La reacción tiene lugar dentro de un horno a temperaturas muy altas, típicamente entre 800 y 1050 °C. La mayoría de los sistemas utilizan CVD de baja presión (LPCVD) para evitar reacciones secundarias no deseadas y asegurar que la película de grafeno crezca con un espesor uniforme.

El mecanismo de crecimiento paso a paso

- Se coloca un sustrato de lámina metálica dentro de una cámara de reacción sellada y se calienta a unos 1000 °C.

- Se introduce el gas hidrocarburo en la cámara. La alta temperatura descompone las moléculas de gas, liberando átomos de carbono.

- Estos átomos de carbono se disuelven en el sustrato metálico (en el caso del níquel) o se adsorben en su superficie (en el caso del cobre).

- A medida que la cámara se enfría, la solubilidad de los átomos de carbono en el metal disminuye, lo que hace que precipiten sobre la superficie y formen una película continua de grafeno.

- Finalmente, la película de grafeno debe transferirse cuidadosamente de la lámina metálica a un sustrato objetivo (como el silicio) para su uso en un dispositivo.

Comprendiendo las compensaciones

Ningún método de síntesis es perfecto para cada aplicación. La elección de la técnica es siempre una cuestión de equilibrar prioridades contrapuestas.

CVD: Calidad vs. Complejidad

La CVD produce las películas de grafeno de mayor calidad y mayor área, lo que la hace ideal para la electrónica. Sin embargo, el proceso requiere equipos especializados y costosos, altas temperaturas y un delicado paso de transferencia que puede introducir arrugas, desgarros y contaminantes en la película final.

Exfoliación: Simplicidad vs. Escalabilidad

La exfoliación mecánica es simple y produce láminas de grafeno prístinas y sin defectos, pero es un proceso puramente manual inadecuado para cualquier forma de producción en masa. La exfoliación en fase líquida es altamente escalable para materiales a granel, pero resulta en una menor calidad eléctrica, lo que la hace inadecuada para la electrónica de alto rendimiento.

Sublimación de SiC: Alto costo para aplicaciones de nicho

Otro método ascendente implica calentar una oblea de carburo de silicio (SiC) hasta que el silicio se sublima (se convierte en gas), dejando una capa de grafeno. Esto crea grafeno de alta calidad directamente sobre una oblea compatible con semiconductores, pero es prohibitivamente costoso para la mayoría de las aplicaciones.

Tomando la decisión correcta para su objetivo

La selección del método de síntesis correcto depende completamente de la aplicación prevista del grafeno.

- Si su enfoque principal es la investigación fundamental sobre grafeno prístino: La exfoliación mecánica es el estándar para producir las láminas de mayor calidad, aunque pequeñas, para el estudio científico.

- Si su enfoque principal es el desarrollo de dispositivos electrónicos o fotónicos: La Deposición Química de Vapor (CVD) es el método más efectivo para cultivar las películas grandes, uniformes y de alta calidad necesarias para la fabricación de dispositivos.

- Si su enfoque principal es la producción a granel para compuestos o tintas: La exfoliación en fase líquida ofrece una vía escalable y de menor costo donde el rendimiento eléctrico de élite no es la prioridad principal.

En última instancia, el poder del grafeno solo se desbloquea eligiendo la técnica de síntesis que se alinea directamente con las demandas de su proyecto específico.

Tabla resumen:

| Método | Característica clave | Ideal para |

|---|---|---|

| Deposición Química de Vapor (CVD) | Construye películas de gran área y alta calidad | Electrónica, dispositivos avanzados |

| Exfoliación mecánica | Produce láminas prístinas y sin defectos | Investigación fundamental |

| Exfoliación en fase líquida | Escalable para materiales a granel | Compuestos, tintas conductoras |

¿Listo para integrar la síntesis de grafeno en el flujo de trabajo de su laboratorio? El equipo adecuado es fundamental para el éxito. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y de alto rendimiento y los consumibles necesarios para la síntesis avanzada de materiales, incluidos los sistemas CVD. Nuestra experiencia garantiza que tenga las herramientas confiables para lograr sus objetivos de investigación y desarrollo en electrónica, compuestos y más. Contacte a nuestros expertos hoy para discutir sus necesidades específicas de síntesis de grafeno.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores