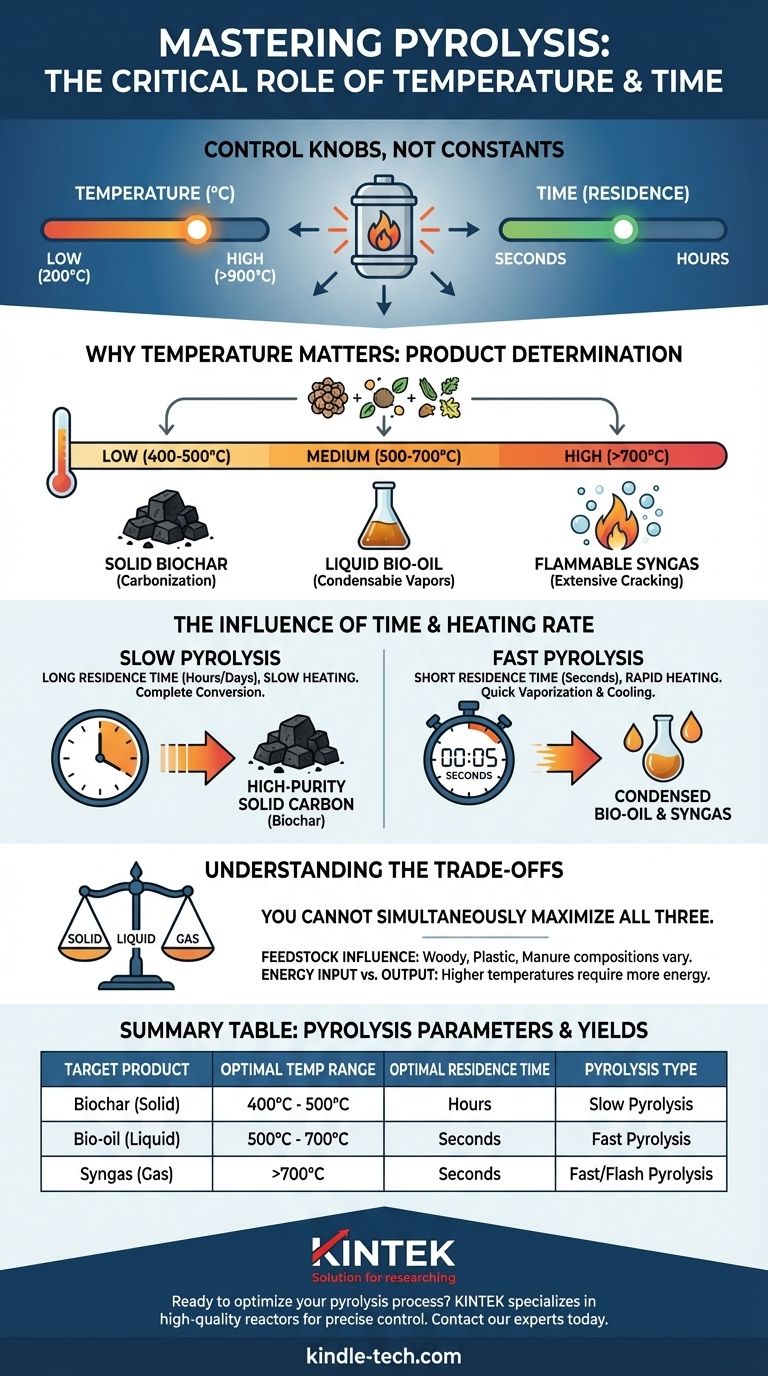

La temperatura y el tiempo para la pirólisis no son valores fijos. Más bien, son parámetros críticos que se manipulan deliberadamente para lograr un resultado específico. Si bien el proceso puede comenzar a temperaturas tan bajas como 200-300°C, los rangos operativos típicos se encuentran entre 400°C y 900°C, con una duración que varía desde unos pocos segundos hasta varias horas.

El principio fundamental a comprender es que la temperatura y el tiempo no son constantes, sino más bien perillas de control. Las temperaturas más bajas y los tiempos más largos favorecen los productos sólidos como el biocarbón, mientras que las temperaturas más altas y los tiempos más cortos favorecen la producción de bioaceites líquidos y gases inflamables.

Por qué la temperatura es un control, no una constante

Para dominar la pirólisis, debe dejar de pensar en la temperatura como un simple ajuste y empezar a verla como su principal herramienta para dictar el producto final. El proceso consiste enteramente en la descomposición térmica controlada en ausencia de oxígeno.

El objetivo fundamental: Descomposición térmica

La pirólisis es el proceso de descomponer materiales orgánicos complejos (como madera, plástico o residuos agrícolas) en sustancias más simples y valiosas mediante el calor.

La temperatura específica que aplique determina qué enlaces químicos se rompen y qué nuevas sustancias se forman a partir de los fragmentos resultantes.

Relacionar la temperatura con los productos

La distribución del producto (sólido, líquido o gas) es una función directa de la temperatura del proceso.

- Temperaturas bajas (aproximadamente 400-500°C) favorecen la producción de biocarbón sólido. A estas temperaturas, los compuestos volátiles son expulsados, pero gran parte de la estructura de carbono fijo permanece intacta.

- Temperaturas medias (aproximadamente 500-700°C) se optimizan para producir bioaceite líquido. A menudo se considera el "punto óptimo" donde las moléculas orgánicas grandes se descomponen en vapores más pequeños y condensables.

- Temperaturas altas (aproximadamente >700°C) provocan un craqueo extenso de todos los enlaces químicos, maximizando el rendimiento de gases inflamables no condensables conocidos como gas de síntesis (principalmente hidrógeno y monóxido de carbono).

El papel crítico del tiempo y la velocidad de calentamiento

La duración del proceso, conocida como tiempo de residencia, y la velocidad a la que se calienta el material son tan importantes como la temperatura final.

Pirólisis lenta (Carbonización)

Este método utiliza velocidades de calentamiento lentas durante largos tiempos de residencia, a menudo de varias horas o incluso días.

El tiempo prolongado a temperaturas más bajas asegura una conversión completa de la materia prima en un producto de carbono sólido de alta pureza. Este es el método tradicional para hacer carbón vegetal.

Pirólisis rápida

Este proceso utiliza velocidades de calentamiento muy rápidas y tiempos de residencia extremadamente cortos, generalmente solo unos pocos segundos.

El objetivo es vaporizar rápidamente la materia prima e enfriar inmediatamente los vapores para condensarlos en bioaceite líquido antes de que puedan descomponerse aún más en gas.

Comprender las compensaciones

Elegir sus parámetros de pirólisis es siempre un ejercicio de equilibrio entre factores en competencia. No existe un único método "mejor", solo el mejor método para un objetivo específico.

El trilema del rendimiento del producto: ¿Sólido, líquido o gas?

No puede maximizar simultáneamente la producción de los tres tipos de productos. Las condiciones ideales para producir biocarbón de alta calidad son fundamentalmente deficientes para producir gas de síntesis, y viceversa.

El diseño de su proceso debe comenzar con una decisión clara sobre qué flujo de producto (sólido, líquido o gas) es su objetivo principal.

La influencia de la materia prima

El tipo de material que está procesando es significativamente importante. La biomasa leñosa, los plásticos y el estiércol tienen diferentes composiciones químicas.

Cada materia prima tiene un perfil óptimo de temperatura y tiempo para lograr un producto deseado, lo que requiere una sintonización y experimentación cuidadosas.

Entrada de energía frente a salida de energía

Los procesos de temperatura más alta, como la gasificación, requieren una entrada de energía mucho mayor para operar. Este costo energético debe sopesarse con el valor energético de los productos que crea.

Un proceso puede ser técnicamente efectivo para producir gas de síntesis, pero económicamente inviable si la energía requerida para operar el reactor es demasiado alta.

Tomar la decisión correcta para su objetivo

Seleccione sus parámetros basándose en una comprensión clara de su producto final deseado.

- Si su enfoque principal es el biocarbón de alta calidad: Utilice pirólisis lenta con temperaturas más bajas (400-500°C) y tiempos de residencia largos (horas).

- Si su enfoque principal es el bioaceite líquido: Utilice pirólisis rápida con temperaturas moderadas (500-650°C) y tiempos de residencia muy cortos (segundos).

- Si su enfoque principal es el gas de síntesis inflamable: Utilice pirólisis rápida o flash con temperaturas altas (>700°C) para maximizar el craqueo térmico.

En última instancia, dominar la pirólisis consiste en comprender cómo manipular la temperatura y el tiempo para crear con precisión el producto que necesita.

Tabla de resumen:

| Producto Objetivo | Rango de Temperatura Óptimo | Tiempo de Residencia Óptimo | Tipo de Pirólisis |

|---|---|---|---|

| Biocarbón (Sólido) | 400°C - 500°C | Horas | Pirólisis Lenta |

| Bioaceite (Líquido) | 500°C - 700°C | Segundos | Pirólisis Rápida |

| Gas de Síntesis (Gas) | >700°C | Segundos | Pirólisis Rápida/Flash |

¿Listo para optimizar su proceso de pirólisis?

El equipo de laboratorio adecuado es fundamental para un control preciso de la temperatura y el tiempo para lograr los rendimientos de productos objetivo. KINTEK se especializa en reactores de pirólisis y sistemas de laboratorio de alta calidad diseñados para investigadores e ingenieros que trabajan con biomasa, plásticos y otras materias primas.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a dominar sus parámetros de pirólisis y mejorar su eficiencia de investigación o producción.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Por qué un horno tubular horizontal de alúmina es ideal para la corrosión con gas mixto a 650 °C? Garantice la integridad experimental pura

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuál es la descripción física de un horno tubular? Un desglose detallado de su diseño de alta temperatura