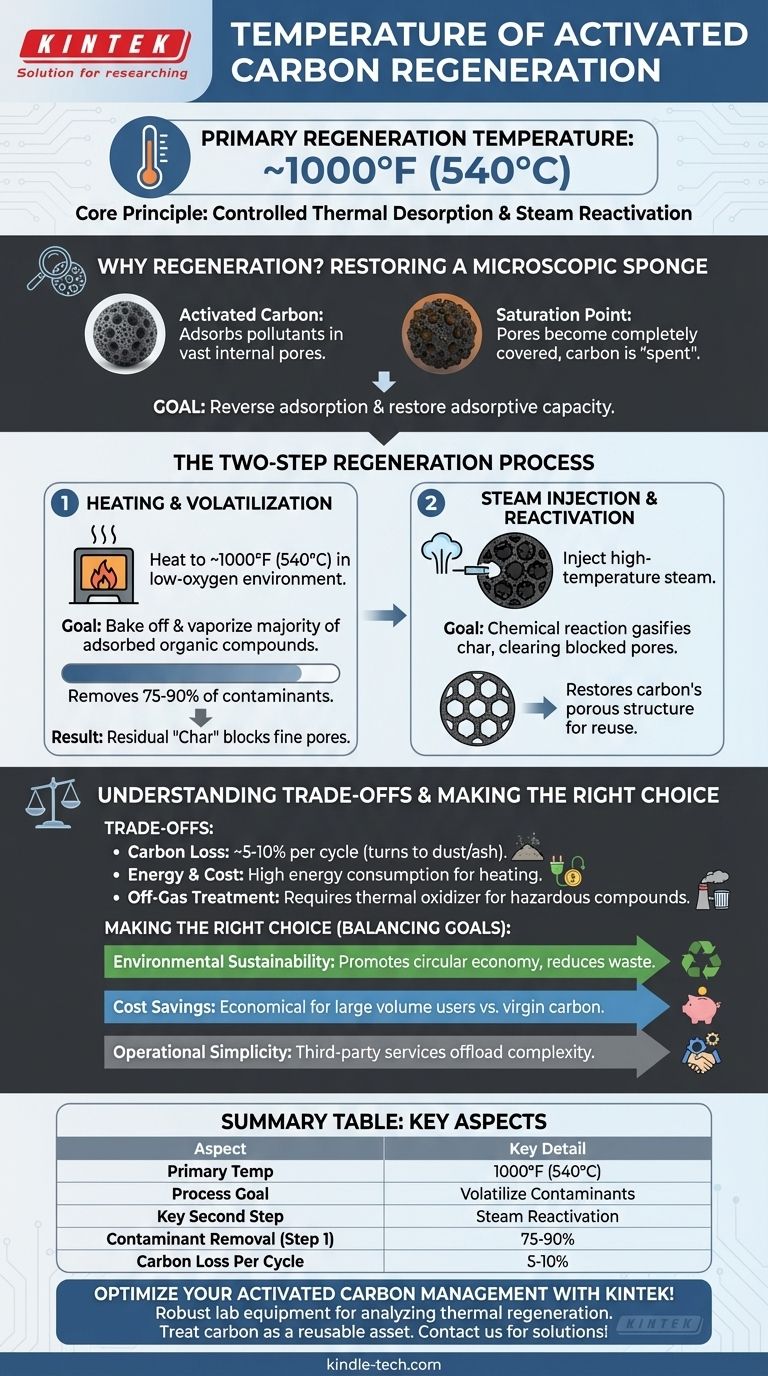

En la regeneración térmica, el carbón activado se calienta a temperaturas alrededor de 1000°F (aproximadamente 540°C). Este calor elevado es el mecanismo principal para vaporizar los contaminantes que se han adsorbido en la superficie del carbón. Sin embargo, la temperatura es solo una parte de un proceso de dos pasos necesario para restaurar completamente el carbón para su reutilización.

El principio fundamental de la regeneración no es solo el calentamiento, sino la desorción térmica controlada seguida de la reactivación con vapor. Si bien la alta temperatura elimina la mayoría de los contaminantes, la inyección de vapor es lo que realmente limpia los poros microscópicos y restaura la capacidad de adsorción del carbón.

El objetivo: Restaurar una esponja microscópica

Por qué el carbón necesita regeneración

El carbón activado funciona mediante adsorción, un proceso en el que las moléculas contaminantes se adhieren a su vasta área de superficie interna. Esta red de poros microscópicos le da a una pequeña cantidad de carbón la superficie de un campo de fútbol.

El punto de saturación

Con el tiempo, esta inmensa superficie se cubre completamente de contaminantes. En este punto, el carbón se considera "agotado" o saturado y ya no puede eliminar eficazmente las impurezas de una corriente líquida o gaseosa.

El papel de la alta temperatura

El propósito de la regeneración es revertir el proceso de adsorción. La aplicación de una energía térmica significativa rompe los enlaces físicos que mantienen unidos los compuestos adsorbidos al carbón, haciendo que se conviertan en gas (volatilicen) y abandonen los poros del carbón.

Deconstruyendo el proceso de regeneración

Paso 1: Calentamiento y volatilización

La primera y más larga fase implica calentar el carbón agotado en un ambiente con poco oxígeno a aproximadamente 1000°F (540°C). Este paso está diseñado para cocer y vaporizar la mayoría de los compuestos orgánicos adsorbidos.

Este calentamiento inicial es altamente efectivo, eliminando típicamente del 75% al 90% del material adsorbido.

Paso 2: Inyección de vapor y reactivación

Después de la volatilización inicial, a menudo queda un residuo carbonoso de "carbonilla" de los contaminantes, bloqueando los poros más finos. Para eliminarlo, se inyecta vapor a alta temperatura en el horno.

El vapor desencadena una reacción química con la carbonilla residual, gasificándola y limpiando los poros bloqueados. Este es el crucial paso de "reactivación" que restaura la estructura porosa del carbón y lo prepara para su reutilización.

Comprendiendo las compensaciones

Pérdida inevitable de carbón

Las altas temperaturas y las condiciones oxidativas de la regeneración son duras. Cada ciclo suele resultar en una pérdida del 5-10% del propio material de carbón, que se convierte en polvo fino o ceniza. Esto significa que el carbón no puede regenerarse indefinidamente.

Energía y costo

Calentar grandes cantidades de carbón a temperaturas tan altas es un proceso que consume mucha energía. El costo del combustible, el mantenimiento del equipo y la manipulación deben sopesarse frente al costo de comprar carbón activado nuevo o "virgen".

Tratamiento de gases de escape

Los contaminantes volatilizados no desaparecen simplemente. Forman un "gas de escape" que debe ser tratado, a menudo en un oxidante térmico o postquemador, para destruir los compuestos peligrosos antes de que puedan ser liberados a la atmósfera.

Tomar la decisión correcta para su objetivo

Regenerar el carbón activado es una decisión estratégica que equilibra el costo, la logística y el impacto ambiental.

- Si su enfoque principal es el ahorro de costos: La regeneración suele ser más económica que la compra de carbón virgen, especialmente para grandes consumidores, a pesar de los costos de energía involucrados.

- Si su enfoque principal es la sostenibilidad ambiental: La regeneración es una opción superior, ya que promueve una economía circular, reduce los residuos en vertederos y disminuye la huella de carbono asociada con la producción y el transporte de material nuevo.

- Si su enfoque principal es la simplicidad operativa: Utilizar un servicio de regeneración de terceros puede ser ideal, ya que descarga la complejidad de gestionar hornos in situ y equipos de control de la contaminación del aire.

Comprender los principios de la regeneración le permite gestionar eficazmente su carbón activado como un activo reutilizable en lugar de una mercancía desechable.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Temperatura principal de regeneración | 1000°F (aprox. 540°C) |

| Objetivo del proceso | Volatilizar los contaminantes adsorbidos |

| Segundo paso clave | Inyección de vapor para la reactivación de poros |

| Eliminación típica de contaminantes (Paso 1) | 75-90% |

| Pérdida típica de carbón por ciclo | 5-10% |

¡Optimice la gestión de su carbón activado con KINTEK!

Gestionar su carbón activado de manera efectiva es clave para controlar los costos y apoyar la sostenibilidad. KINTEK se especializa en proporcionar el robusto equipo de laboratorio y los consumibles necesarios para analizar y optimizar procesos como la regeneración térmica. Ya sea que esté probando la eficiencia de la regeneración o buscando carbón de alta calidad, nuestras soluciones le ayudan a tratar el carbón activado como un activo reutilizable.

Deje que nuestra experiencia mejore las capacidades de su laboratorio. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas y descubrir cómo podemos apoyar sus objetivos de ahorro de costos y responsabilidad ambiental.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura