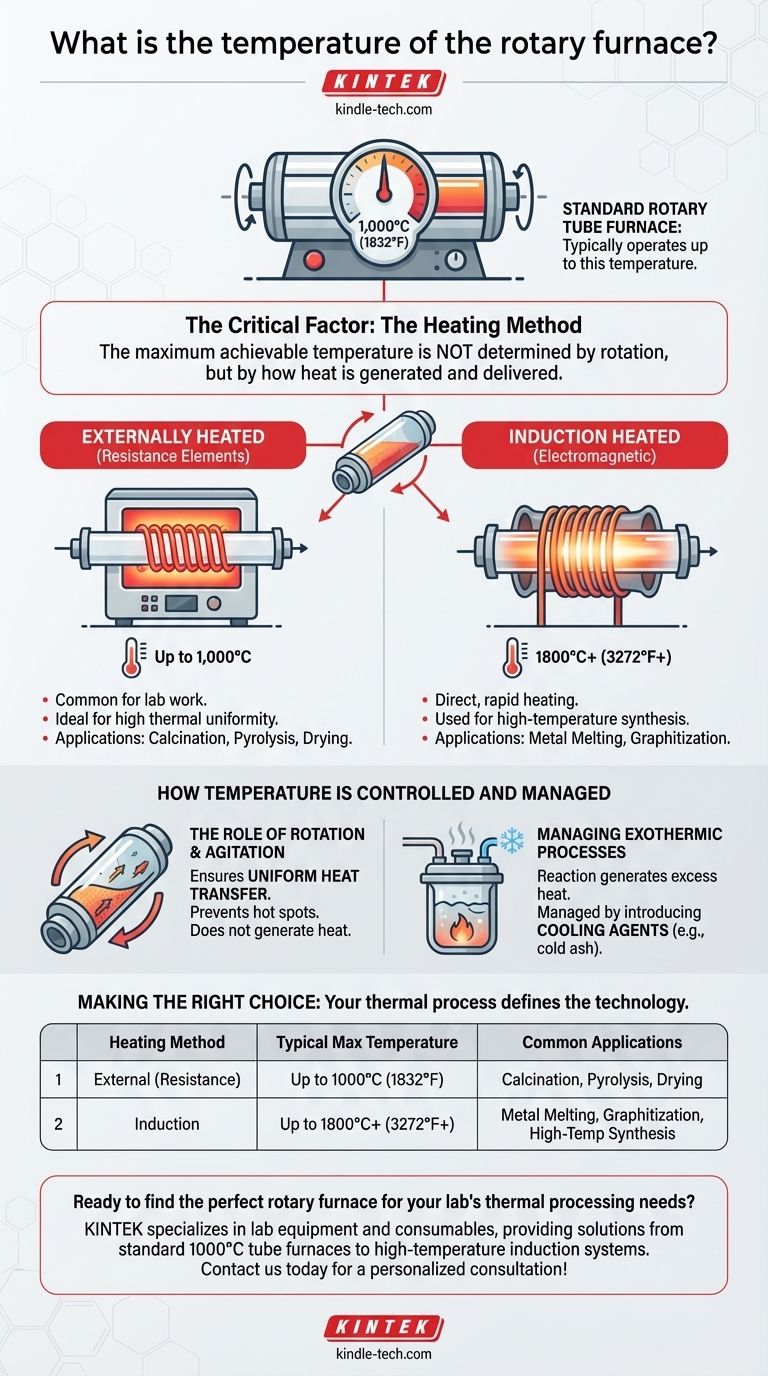

En resumen, un horno tubular rotatorio estándar suele operar a temperaturas de hasta 1.000°C (1832°F). Sin embargo, esta cifra solo cuenta una parte de la historia, ya que la temperatura máxima alcanzable no está determinada por la rotación del horno, sino por su método de calentamiento específico.

La clave es que el término "horno rotatorio" describe la función mecánica de rotar el material, no la tecnología de calentamiento. La capacidad de temperatura depende completamente de si se calienta externamente mediante elementos, por inducción o por una llama directa.

El factor crítico: el método de calentamiento

La función de la rotación es voltear el material, asegurando que cada partícula esté uniformemente expuesta a la fuente de calor. El límite de temperatura real lo establece cómo se genera y se entrega ese calor.

Hornos tubulares rotatorios calentados externamente

Este es el tipo más común para trabajos de laboratorio y a escala piloto. El material se mueve a través de un tubo giratorio que se encuentra dentro de un horno estacionario más grande.

Estos suelen calentarse mediante elementos de resistencia eléctrica, razón por la cual su rango superior generalmente se limita a alrededor de 1.000°C. Son ideales para procesos que requieren una alta uniformidad térmica y atmósferas controladas, como la calcinación o la pirólisis.

Hornos rotatorios calentados por inducción

Para aplicaciones de temperaturas mucho más altas, se puede utilizar una bobina de inducción como fuente de calor. Este método utiliza la inducción electromagnética para calentar directamente el material conductor (o un crisol conductor) dentro del tubo.

Los sistemas de inducción pueden alcanzar temperaturas extremas, a menudo llegando a 1800°C (3272°F) o más. Se utilizan para fundir metales, grafitización y otras síntesis de materiales a alta temperatura donde se necesita un calentamiento directo y rápido.

Cómo se controla y gestiona la temperatura

Controlar el entorno térmico es tan importante como alcanzar la temperatura máxima. Las características del horno están diseñadas para este propósito.

El papel de la rotación y la agitación

La velocidad de rotación, la dirección (hacia adelante o hacia atrás) y el uso de rastrillos o agitadores internos no son para generar calor.

En cambio, estas acciones mecánicas son palancas de control primarias para la transferencia de calor. Aseguran que el material se mezcle correctamente, evitando puntos calientes y promoviendo una reacción o cambio de fase uniforme en todo el lote.

Gestión de la temperatura en procesos exotérmicos

En algunas aplicaciones, como la incineración de residuos, la propia reacción puede generar calor y hacer que la temperatura suba demasiado.

En estos escenarios operativos, la temperatura se gestiona introduciendo un agente refrigerante. Un método común es añadir ceniza fría u otro material inerte para absorber el exceso de calor y devolver el sistema a su rango de funcionamiento objetivo.

Comprender las ventajas y desventajas

La elección de un horno implica equilibrar los requisitos de temperatura con las necesidades del proceso y el costo.

Horno tubular rotatorio (calentado externamente)

- Ventaja: Proporciona una excelente uniformidad de temperatura y es adecuado para procesar polvos y materiales granulares en una atmósfera controlada.

- Limitación: Limitado a aproximadamente 1.000°C, lo que lo hace inadecuado para fundir la mayoría de los metales o para cerámicas de ultra alta temperatura.

Horno rotatorio (calentado por inducción)

- Ventaja: Capaz de alcanzar temperaturas muy altas (1800°C+) necesarias para la metalurgia y materiales avanzados.

- Limitación: El proceso depende de la conductividad eléctrica del material que se calienta y puede ser una configuración más compleja y costosa.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de horno correcta comienza con la definición de sus requisitos de procesamiento térmico.

- Si su enfoque principal es la calcinación, el secado o la pirólisis por debajo de 1000°C: Un horno tubular rotatorio estándar calentado externamente proporciona la mejor combinación de uniformidad y control térmico.

- Si su enfoque principal es la fusión de metales o la síntesis a alta temperatura por encima de 1200°C: Debe buscar un sistema rotatorio diseñado específicamente con una fuente de calentamiento por inducción u otra fuente de alta temperatura.

En última instancia, la temperatura de procesamiento requerida de su material es el factor más importante para determinar la tecnología de horno adecuada.

Tabla resumen:

| Método de calentamiento | Temperatura máxima típica | Aplicaciones comunes |

|---|---|---|

| Externo (Resistencia) | Hasta 1000°C (1832°F) | Calcinación, Pirólisis, Secado |

| Inducción | Hasta 1800°C+ (3272°F+) | Fusión de metales, Grafitización, Síntesis a alta temperatura |

¿Listo para encontrar el horno rotatorio perfecto para las necesidades de procesamiento térmico de su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones desde hornos tubulares estándar de 1000°C hasta sistemas de inducción de alta temperatura. Nuestros expertos pueden ayudarlo a seleccionar el horno adecuado para garantizar un control preciso de la temperatura, un calentamiento uniforme y resultados óptimos para sus materiales.

¡Contáctenos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cómo funciona un extractor rotatorio? Domine el procesamiento continuo de sólidos de alto volumen

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura