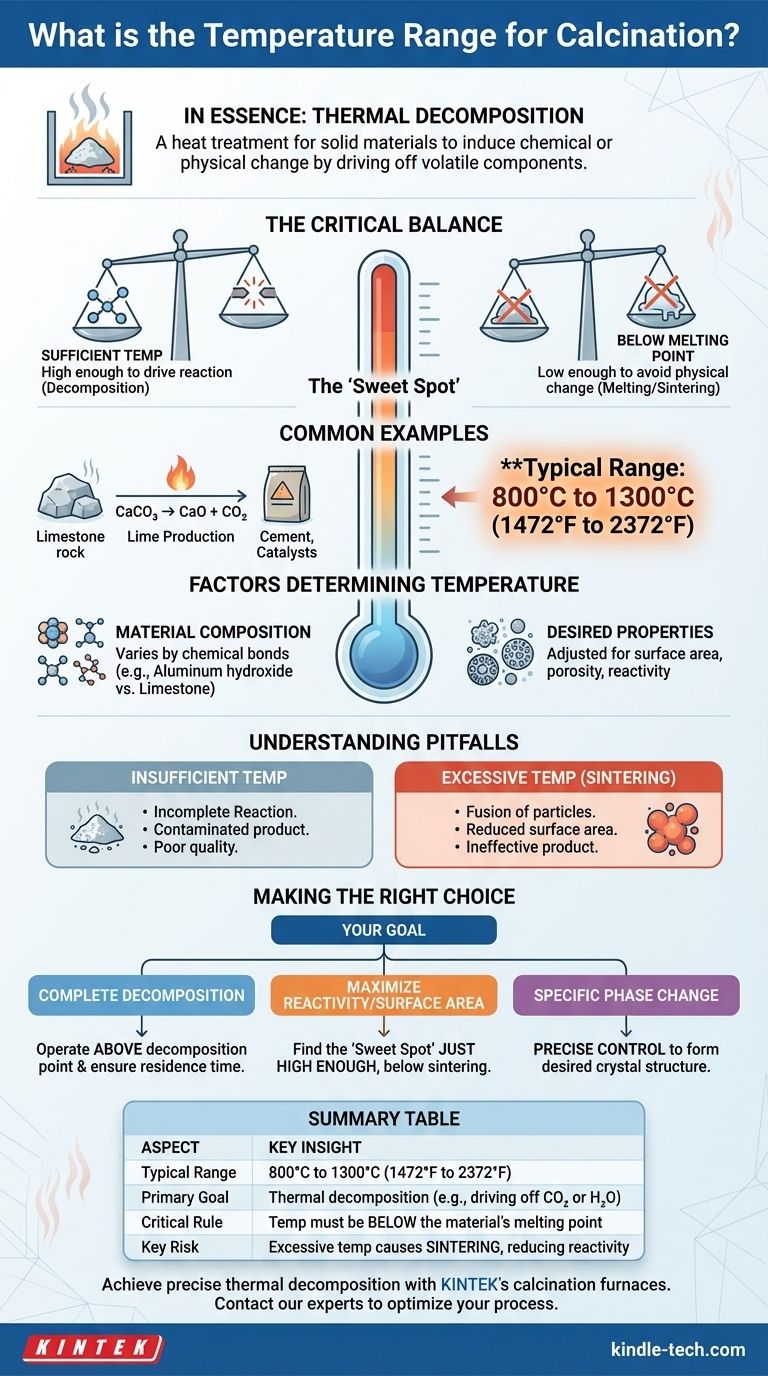

En esencia, la calcinación es un proceso de descomposición térmica. Este es un tratamiento térmico aplicado a un material sólido para provocar un cambio químico o físico, generalmente expulsando componentes volátiles. La temperatura requerida varía significativamente según la aplicación, pero los hornos de calcinación generalmente operan en un rango de 800 °C a 1300 °C (1472 °F a 2372 °F).

La temperatura específica para la calcinación no es un valor fijo único, sino un parámetro de proceso crítico. Se elige cuidadosamente para que sea lo suficientemente alta como para impulsar una reacción química deseada, pero se mantiene por debajo del punto de fusión del material para evitar cambios físicos no deseados.

¿Qué es la calcinación y por qué es crítica la temperatura?

La calcinación es un proceso fundamental en la ciencia de los materiales y la industria. Comprender por qué la temperatura es la palanca principal de control es clave para lograr el resultado deseado.

El objetivo: impulsar el cambio químico y físico

El propósito fundamental de la calcinación es transformar un material. Esto a menudo se hace para eliminar componentes químicamente ligados, como el agua (deshidratación) o el dióxido de carbono (descarboxilación).

También se puede utilizar para desencadenar una transición de fase, cambiando la estructura cristalina del material de una forma a otra.

El principio: descomposición sin fusión

El éxito de la calcinación se basa en un principio simple: la temperatura debe ser lo suficientemente alta para romper los enlaces químicos, pero lo suficientemente baja para evitar que el material se funda.

Calentar una sustancia a su temperatura de calcinación proporciona la energía necesaria para que ocurran las reacciones de descomposición.

Ejemplos comunes de calcinación

Uno de los ejemplos más comunes es la producción de cal a partir de piedra caliza. El carbonato de calcio (CaCO₃) se calienta para expulsar el dióxido de carbono (CO₂), dejando óxido de calcio (CaO), o cal viva.

Otras aplicaciones importantes incluyen la producción de cemento, la eliminación de agua de los minerales hidratados para crear versiones anhidras y la preparación de catalizadores.

Factores que determinan la temperatura de calcinación

El amplio rango de 800 °C a 1300 °C existe porque la temperatura precisa depende completamente del material que se procesa y de las propiedades deseadas del producto final.

Composición del material

Diferentes compuestos químicos tienen diferentes temperaturas de descomposición. Los enlaces que mantienen unida una molécula dictan cuánta energía térmica se necesita para separarlos.

Por ejemplo, la descomposición del hidróxido de aluminio requiere una temperatura diferente a la descomposición de la piedra caliza.

Propiedades deseadas del producto final

Incluso para el mismo material, la temperatura se puede ajustar para ajustar las propiedades finales.

Pequeñas variaciones en la temperatura de calcinación pueden alterar significativamente el área superficial, la porosidad y la reactividad de un producto, lo cual es especialmente crítico en la fabricación de catalizadores y absorbentes.

Comprender las compensaciones y los peligros

Seleccionar la temperatura incorrecta puede conducir a un proceso ineficiente o a un producto final inútil. Comprender los problemas potenciales es crucial para el control del proceso.

Temperatura insuficiente

Si la temperatura es demasiado baja, la reacción de descomposición será incompleta. El producto final estará contaminado con el material de partida original sin reaccionar.

Esto da como resultado una mala calidad y requiere reprocesamiento o eliminación, ambos son costosos.

Temperatura excesiva (sinterización)

Si la temperatura es demasiado alta, incluso si todavía está por debajo del punto de fusión, puede causar un efecto no deseado llamado sinterización.

La sinterización es la fusión de partículas, lo que reduce drásticamente el área superficial y la reactividad del material. Para aplicaciones como catalizadores, donde el área superficial alta es esencial, la sinterización hace que el producto no sea efectivo.

Tomar la decisión correcta para su aplicación

La temperatura de calcinación óptima es siempre una función de su objetivo final. Utilice estos principios para guiar su toma de decisiones.

- Si su enfoque principal es la descomposición completa: Debe operar por encima del punto de descomposición específico del material y proporcionar un tiempo de residencia suficiente para que la reacción finalice.

- Si su enfoque principal es maximizar el área superficial o la reactividad: Debe encontrar el "punto óptimo": una temperatura lo suficientemente alta para una descomposición total pero lo suficientemente baja como para evitar el inicio de la sinterización.

- Si su enfoque principal es inducir un cambio de fase específico: La temperatura debe controlarse con alta precisión para formar la estructura cristalina deseada sin excederse a una fase no deseada o causar sinterización.

En última instancia, dominar la calcinación consiste en utilizar la temperatura como una herramienta precisa para diseñar las propiedades finales de su material.

Tabla de resumen:

| Aspecto | Conocimiento clave |

|---|---|

| Rango típico | 800 °C a 1300 °C (1472 °F a 2372 °F) |

| Objetivo principal | Descomposición térmica (p. ej., expulsar CO₂ o H₂O) |

| Regla crítica | La temperatura debe estar por debajo del punto de fusión del material |

| Riesgo clave | La temperatura excesiva provoca sinterización, lo que reduce la reactividad |

| Factor principal | Composición del material y propiedades deseadas del producto final |

Logre una descomposición térmica precisa con los hornos de calcinación de KINTEK.

Seleccionar la temperatura correcta es fundamental para el éxito de su material. Ya sea que esté produciendo cal, cemento o catalizadores, nuestros hornos de laboratorio ofrecen el control preciso de la temperatura y el calentamiento uniforme que necesita para evitar reacciones incompletas o una sinterización perjudicial.

KINTEK se especializa en equipos de laboratorio para investigadores y profesionales industriales que requieren un procesamiento térmico confiable. Permítanos ayudarle a optimizar su proceso de calcinación para obtener el máximo rendimiento y las propiedades del material deseadas.

Comuníquese hoy mismo con nuestros expertos en térmica para analizar su aplicación específica y los requisitos del horno.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuál es la presión en un horno tubular? Límites de seguridad esenciales para su laboratorio

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?