En la evaporación por haz de electrones, el factor de herramienta es una constante de calibración crítica que concilia el espesor medido por un monitor en proceso con el espesor real de la película depositada en su sustrato. No es una propiedad física inherente del proceso de evaporación en sí, sino más bien un valor de corrección específico de la geometría de su cámara, el material que se deposita y su configuración de monitoreo.

El factor de herramienta es el puente esencial entre la medición y la realidad en la deposición de películas delgadas. Es una relación calculada que corrige las diferencias geométricas y de material entre su sensor de espesor y su pieza real, asegurando que la película final cumpla con su especificación requerida.

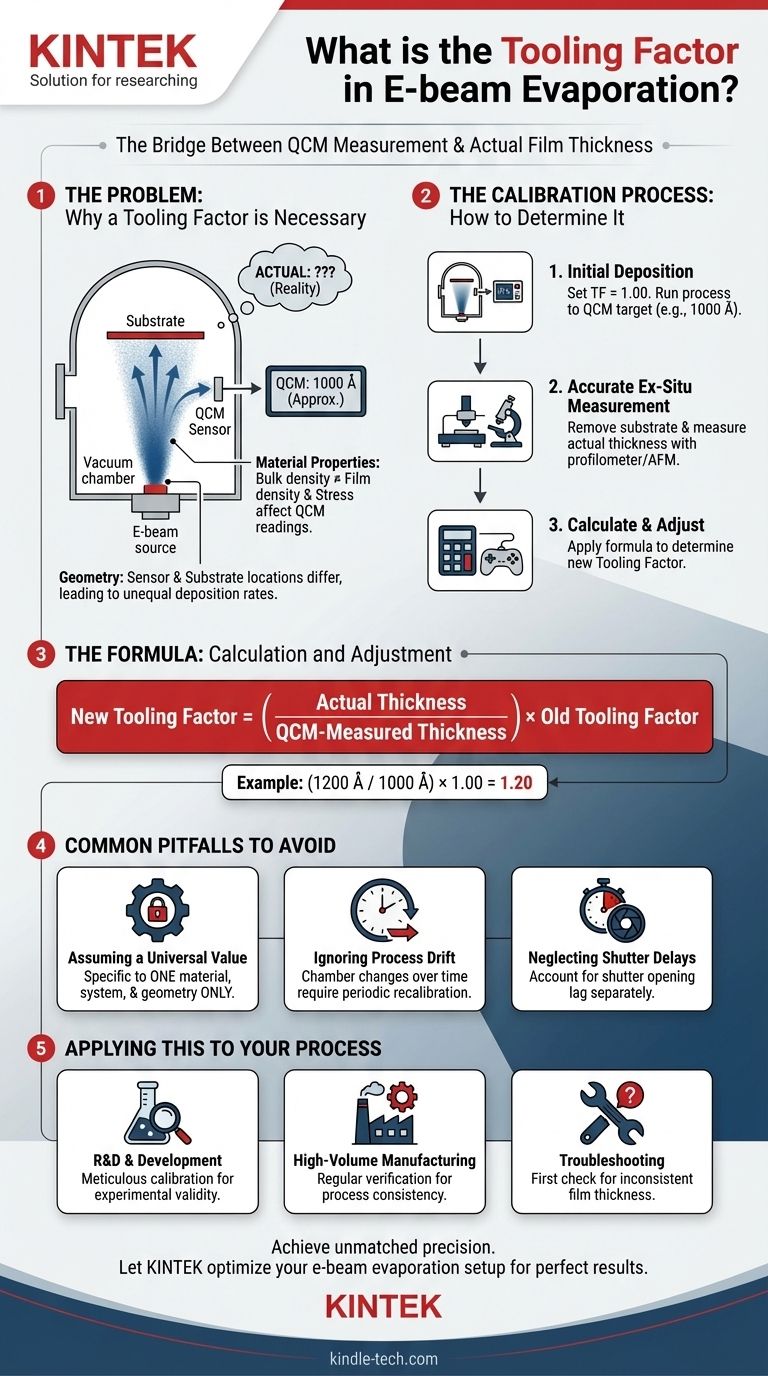

Por qué es necesario un factor de herramienta

Para controlar el espesor de la película durante la deposición, la mayoría de los sistemas de haz de electrones utilizan un microbalanza de cristal de cuarzo (QCM). Sin embargo, la medición del QCM es una aproximación indirecta que requiere corrección.

El papel de la microbalanza de cristal de cuarzo (QCM)

Un sensor QCM es un pequeño cristal de cuarzo en forma de disco que oscila a una frecuencia resonante estable.

A medida que el material de la fuente de haz de electrones se deposita sobre la superficie del cristal, su masa aumenta, lo que hace que la frecuencia de oscilación disminuya.

El controlador del sistema mide este cambio de frecuencia y, utilizando propiedades de material preprogramadas como la densidad, calcula un valor de "espesor" en tiempo real.

El problema de la geometría

El sensor QCM no se puede colocar exactamente en la misma ubicación que su sustrato. Normalmente se coloca a un lado para monitorear la pluma de deposición.

Debido a que el material evaporado irradia desde la fuente en forma de cono, la tasa de deposición en la ubicación del QCM es casi siempre diferente de la tasa en la ubicación del sustrato.

El factor de herramienta compensa directamente esta diferencia geométrica en las tasas de deposición.

El problema de las propiedades del material y el estrés

El controlador QCM calcula el espesor basándose en la densidad aparente del material fuente. Sin embargo, la densidad de una película delgada puede diferir de su contraparte a granel.

Además, el estrés interno dentro de la película que se deposita puede imponer una carga mecánica sobre el cristal QCM, alterando su frecuencia e introduciendo errores en el cálculo del espesor. El factor de herramienta ayuda a corregir estos efectos dependientes del material.

Cómo determinar el factor de herramienta

El factor de herramienta debe determinarse empíricamente para cada combinación única de material, cámara y fijación del sustrato. Es un procedimiento de calibración sencillo.

Paso 1: Deposición inicial

Primero, asegúrese de que su QCM esté programado con la densidad de material correcta y establezca el factor de herramienta en su controlador a un valor predeterminado, típicamente 1.00 (o 100%).

Ejecute un proceso de deposición, apuntando a un espesor específico según lo informado por el QCM (por ejemplo, 1000 Å).

Paso 2: Medición ex-situ precisa

Una vez completada la deposición, retire el sustrato y mida el espesor real de la película utilizando un instrumento preciso e independiente.

Las herramientas de medición comunes incluyen un perfilómetro de aguja, un microscopio de fuerza atómica (AFM) o un elipsómetro. Esta medición es su verdad fundamental.

Paso 3: Cálculo y ajuste

Calcule el nuevo factor de herramienta utilizando la siguiente fórmula:

Nuevo factor de herramienta = (Espesor real / Espesor medido por QCM) * Factor de herramienta antiguo

Por ejemplo, si el QCM informó 1000 Å pero su perfilómetro midió 1200 Å, el nuevo factor de herramienta sería (1200 / 1000) * 1.00 = 1.20. Luego, ingresaría este valor en su controlador de deposición para todas las ejecuciones futuras con esta configuración exacta.

Errores comunes a evitar

La herramienta precisa es fundamental para el control del proceso. La incomprensión de su función puede llevar a errores significativos y costosos en la producción.

Asumir un valor universal

El factor de herramienta es altamente específico. Solo es válido para un solo material en un solo sistema de deposición con una geometría fija.

No puede usar el factor de herramienta de una máquina en otra, ni siquiera para un material diferente en la misma máquina. Se requiere una nueva calibración para cualquier cambio en el material o la configuración física.

Ignorar la deriva del proceso

El factor de herramienta no es un parámetro de "configúralo y olvídate". Con el tiempo, las características de su cámara pueden cambiar.

Pueden caer escamas de deposiciones anteriores, el cristal QCM se degrada con el uso y la posición del punto del haz de electrones en el material fuente puede cambiar. Estos factores pueden alterar la geometría de deposición y requerir una recalibración periódica.

Descuidar los retrasos del obturador

El QCM responde instantáneamente al flujo de material, pero hay un retraso físico a medida que el obturador se abre y el flujo se estabiliza. Los controladores sofisticados tienen configuraciones para tener esto en cuenta, que deben configurarse junto con el factor de herramienta para una máxima precisión.

Aplicando esto a su proceso

Su enfoque del factor de herramienta debe alinearse con sus objetivos operativos.

- Si su enfoque principal es el desarrollo de procesos o I+D: Calibre meticulosamente el factor de herramienta para cada nuevo material y geometría. Esto establece una línea de base confiable y es un paso innegociable para la validez experimental.

- Si su enfoque principal es la fabricación de gran volumen: Implemente un programa regular para verificar y, si es necesario, recalibrar el factor de herramienta. Esto actúa como un control de proceso crítico para evitar la deriva y garantizar la consistencia del producto.

- Si está solucionando problemas de espesor de película inconsistente: Un factor de herramienta incorrecto o desactualizado es una causa raíz común. Verificar su factor de herramienta debe ser uno de los primeros pasos en su procedimiento de diagnóstico.

Dominar el factor de herramienta es la clave para transformar la evaporación por haz de electrones de un proceso complejo en una técnica de fabricación precisa y repetible.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Propósito | Un factor de corrección para hacer coincidir las lecturas del sensor QCM con el espesor real del sustrato. |

| Valor inicial típico | 1.00 (o 100%) |

| Influencias clave | Geometría de la cámara, material que se deposita, configuración de monitoreo. |

| Fórmula de cálculo | Nuevo FT = (Espesor real / Espesor QCM) × FT antiguo |

| Herramientas de medición | Perfilómetro de aguja, elipsómetro, microscopio de fuerza atómica (AFM). |

Logre una precisión inigualable en sus procesos de deposición de películas delgadas. El factor de herramienta correcto es fundamental para la validez de I+D y la consistencia de la fabricación. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad y el soporte experto del que dependen laboratorios como el suyo. Permita que nuestro equipo lo ayude a optimizar su configuración de evaporación por haz de electrones para obtener resultados perfectos en todo momento.

¡Contáctenos hoy para discutir sus necesidades de aplicación específicas!

Guía Visual

Productos relacionados

- Barquilla de Evaporación para Materia Orgánica

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Se evaporan los cannabinoides? Cómo preservar la potencia y prevenir la degradación

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos