En esencia, un horno de tratamiento térmico es un equipo especializado que se utiliza para alterar intencionalmente las propiedades físicas, químicas y mecánicas de un material a través de ciclos de calentamiento y enfriamiento precisamente controlados. Estos hornos no son simplemente hornos; son herramientas avanzadas para la ingeniería de materiales como metales y aleaciones para lograr características de rendimiento específicas, como mayor dureza, durabilidad mejorada o trabajabilidad mejorada.

El uso fundamental de un horno de tratamiento térmico no es simplemente calentar un material, sino modificar su microestructura interna. Esta transformación controlada permite convertir un material genérico en un componente de alto rendimiento con rasgos específicos y deseables que no poseía en su estado bruto.

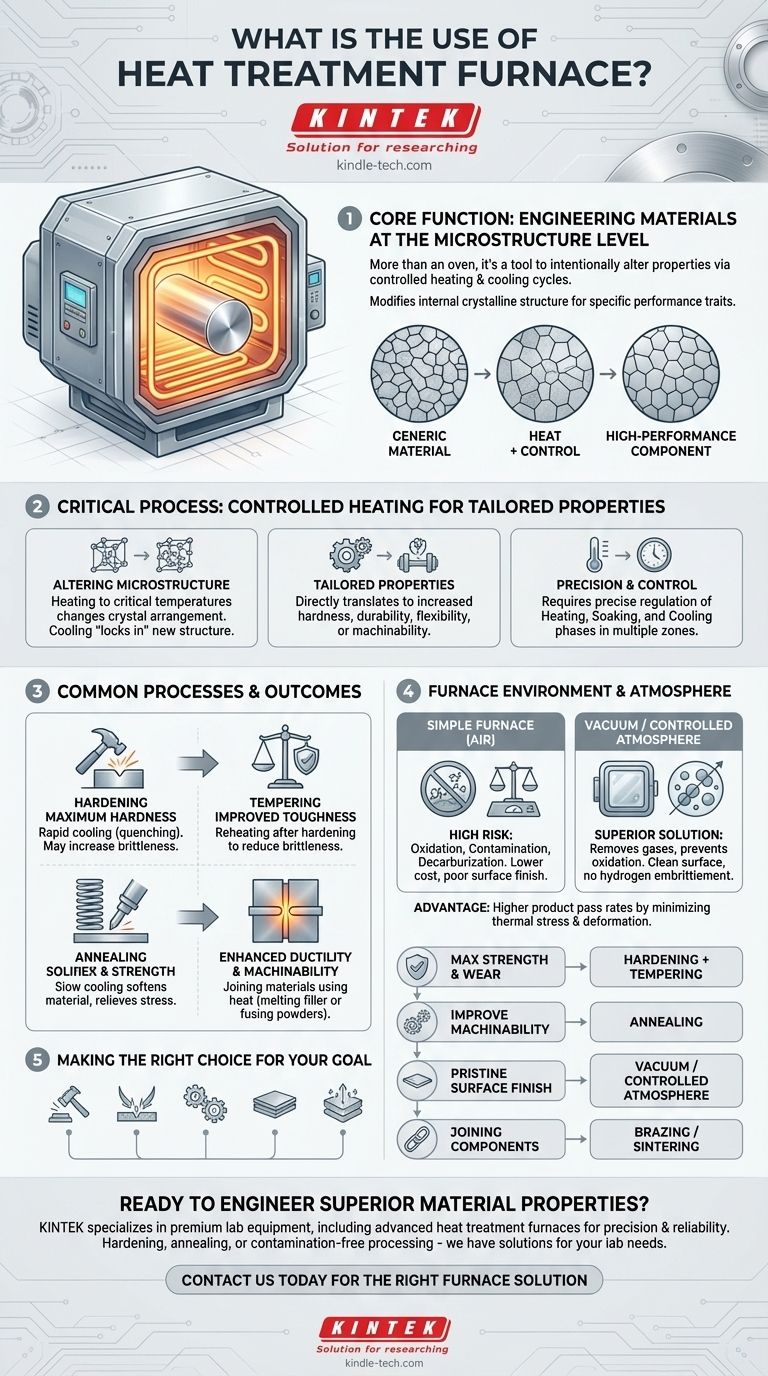

Por qué el calentamiento controlado es un proceso de ingeniería crítico

El valor de un horno de tratamiento térmico radica en su capacidad para ejecutar procesos térmicos altamente específicos. Los resultados están determinados por la temperatura, la duración del calentamiento, la velocidad de enfriamiento y la atmósfera dentro del horno.

Alteración de la microestructura del material

La mayoría de los metales industriales tienen una estructura cristalina. Cuando se calientan a temperaturas críticas, la disposición de estos cristales cambia. Un enfriamiento controlado posterior "fija" una nueva estructura más deseable.

El objetivo: propiedades del material a medida

Este cambio en la microestructura se traduce directamente en un cambio en las propiedades generales del material. Un componente puede hacerse significativamente más fuerte, más resistente al desgaste, más flexible o más fácil de mecanizar.

La importancia de la precisión y el control

Un proceso de tratamiento térmico consta de fases distintas: un período de calentamiento, un período de mantenimiento o "remojo" a una temperatura específica y un período de enfriamiento. Cada fase debe regularse con precisión para lograr el resultado deseado y evitar dañar el material. Los hornos modernos utilizan múltiples zonas de calor para garantizar una temperatura uniforme.

Procesos comunes de tratamiento térmico y sus resultados

Diferentes ciclos térmicos logran diferentes resultados. Un horno versátil puede realizar una amplia gama de procesos estándar para satisfacer diversas necesidades de ingeniería.

Endurecimiento

Este proceso implica calentar un metal a una temperatura crítica y luego enfriarlo rápidamente (templado). El resultado es un aumento significativo de la dureza y la resistencia del material, aunque también puede volverse más quebradizo.

Templado

El templado es un proceso secundario que se realiza típicamente después del endurecimiento. El material se recalienta a una temperatura más baja para reducir la fragilidad y aumentar su tenacidad, creando un mejor equilibrio entre dureza y durabilidad.

Recocido

El recocido implica calentar un material y luego enfriarlo muy lentamente. Este proceso ablanda el material, alivia las tensiones internas y refina su estructura granular, haciéndolo más dúctil y fácil de trabajar.

Soldadura fuerte y sinterización

Los hornos de tratamiento térmico también se utilizan para unir materiales. En la soldadura fuerte, un metal de aportación se funde para unir dos componentes sin fundir las piezas base. La sinterización utiliza calor para fusionar materiales en polvo en una masa sólida.

Comprensión de las compensaciones y el entorno del horno

La atmósfera dentro del horno es tan crítica como la temperatura. La elección del tipo de horno a menudo se reduce a equilibrar el costo con la necesidad de control ambiental.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionarán con el oxígeno del aire, formando una capa de óxido (cascarilla) y potencialmente perdiendo carbono de su superficie (descarburación). Un horno bien sellado con una atmósfera controlada previene esto.

La ventaja de los hornos de vacío

Los hornos de vacío son una solución superior que elimina prácticamente todos los gases atmosféricos. Esto elimina el riesgo de oxidación y contaminación, lo que resulta en un acabado de superficie limpio y brillante y previene problemas como la fragilización por hidrógeno.

Costo vs. Rendimiento

Un horno simple expuesto al aire es menos costoso, pero ofrece un control deficiente sobre la calidad de la superficie. Un horno de atmósfera controlada o de vacío proporciona resultados significativamente mejores, mejorando las propiedades mecánicas y la vida útil de la pieza, pero representa una mayor inversión de capital.

El riesgo de deformación

El calentamiento y enfriamiento inadecuados o desiguales pueden crear tensiones internas que hacen que la pieza se deforme o se tuerza. Los hornos avanzados con control rápido y uniforme de la temperatura minimizan esta tensión térmica, lo que lleva a mayores tasas de aprobación del producto.

Tomar la decisión correcta para su objetivo

El proceso de tratamiento térmico específico se elige en función de las propiedades finales deseadas del componente.

- Si su objetivo principal es la máxima resistencia y resistencia al desgaste: Un proceso de endurecimiento, a menudo seguido de templado, es el camino correcto.

- Si su objetivo principal es mejorar la maquinabilidad o la conformabilidad: Un proceso de recocido ablandará el material y aliviará las tensiones internas.

- Si su objetivo principal es un acabado superficial impecable sin contaminación: Un horno de vacío o de atmósfera controlada es innegociable.

- Si su objetivo principal es unir componentes separados en un solo conjunto: La soldadura fuerte o la sinterización son los procesos térmicos apropiados.

En última instancia, un horno de tratamiento térmico es la herramienta que eleva un material de una simple mercancía a un componente diseñado para un propósito específico.

Tabla resumen:

| Proceso | Objetivo principal | Resultado clave |

|---|---|---|

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Máxima dureza |

| Templado | Reducir la fragilidad | Mejora de la tenacidad |

| Recocido | Ablandar el material | Mayor ductilidad y maquinabilidad |

| Soldadura fuerte/Sinterización | Unir componentes | Conjuntos sólidos y fusionados |

¿Listo para diseñar propiedades de materiales superiores?

KINTEK se especializa en equipos de laboratorio premium, incluidos hornos de tratamiento térmico avanzados diseñados para la precisión y la fiabilidad. Ya sea que su objetivo sea el endurecimiento, el recocido o el procesamiento sin contaminación en una atmósfera de vacío, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de laboratorio.

Contáctenos hoy mismo para discutir cómo el horno adecuado puede transformar sus materiales y mejorar sus resultados.

Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías