La frecuencia de trabajo de un horno de inducción no es un valor único, sino que se encuentra en rangos distintos dependiendo del tamaño del horno, la aplicación y el material que se está fundiendo. Mientras que los hornos más antiguos y muy grandes operan a la frecuencia de línea (50/60 Hz), la gran mayoría de los hornos industriales modernos operan en el rango de frecuencia media, típicamente de 150 Hz a 10,000 Hz (10 kHz), con unidades especializadas más pequeñas que utilizan frecuencias aún más altas.

La elección de la frecuencia de operación es una decisión crítica de diseño que dicta directamente la eficiencia del horno, la velocidad de fusión y el grado de agitación metalúrgica en el metal fundido. Las frecuencias más bajas penetran más profundamente y agitan con mayor vigor, haciéndolas adecuadas para grandes fundiciones, mientras que las frecuencias más altas son mejores para aplicaciones pequeñas y precisas.

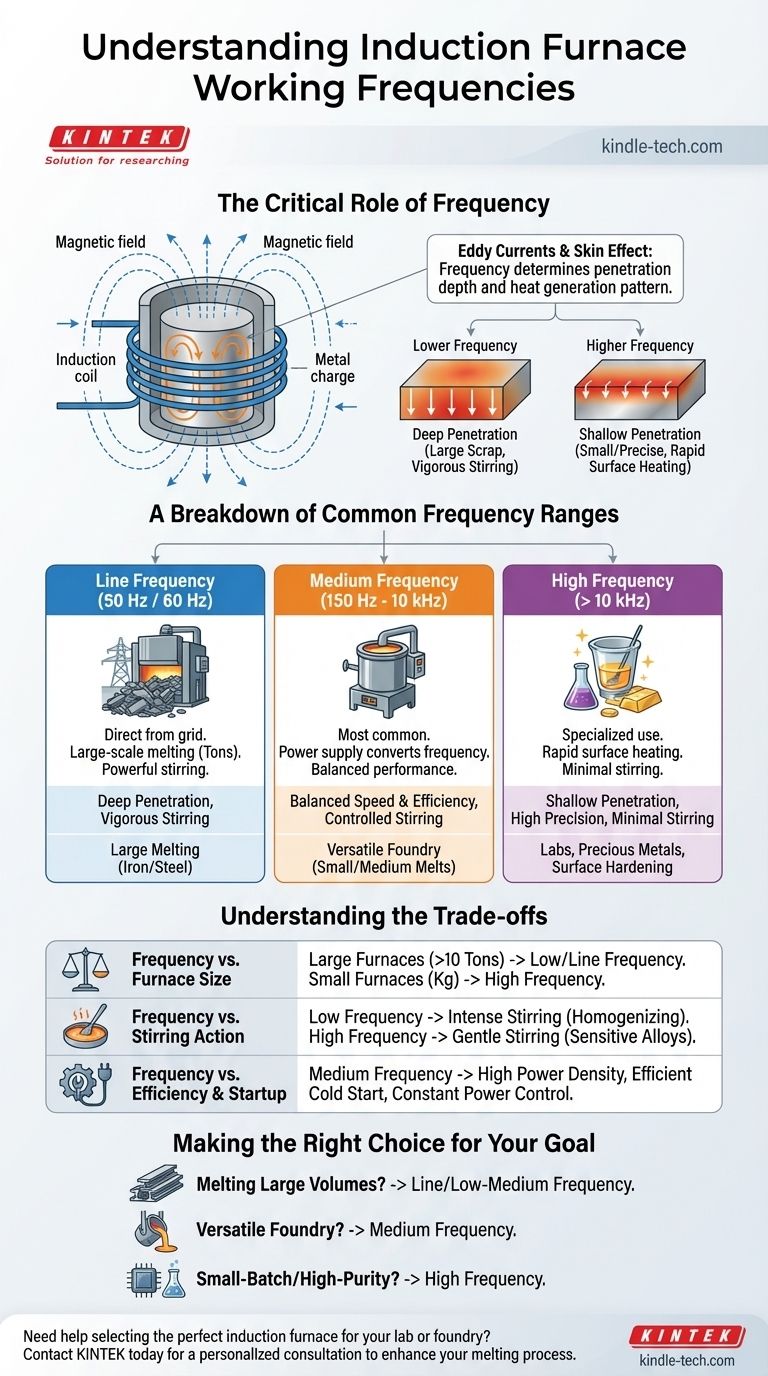

El papel crítico de la frecuencia en el calentamiento por inducción

Para comprender un horno de inducción, debe comprender la relación entre la frecuencia y el rendimiento de calentamiento. La corriente alterna en la bobina de cobre del horno crea un potente campo magnético fluctuante. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga metálica, generando un calor inmenso a través de la resistencia eléctrica.

El "Efecto Piel" y la Profundidad de Penetración

La frecuencia gobierna cuán profundamente penetran estas corrientes de Foucault en el metal, un fenómeno conocido como el efecto piel.

Una frecuencia más baja da como resultado una mayor profundidad de penetración. Esto permite que el campo magnético "agarre" y caliente piezas de chatarra más grandes desde el núcleo hacia afuera, lo que lo hace efectivo para hornos de gran capacidad.

Una frecuencia más alta da como resultado una profundidad de penetración muy superficial. El calentamiento se concentra cerca de la superficie del material, lo que permite un calentamiento extremadamente rápido de piezas pequeñas o polvos.

Un desglose de los rangos de frecuencia comunes

Los hornos de inducción generalmente se clasifican en tres bandas de frecuencia principales, cada una adecuada para diferentes tareas.

Frecuencia de Línea (50 Hz / 60 Hz)

Estos son los hornos de inducción originales, que operan directamente desde la frecuencia de la red eléctrica. Suelen ser muy grandes y se utilizan para fundir toneladas de hierro o mantener metal fundido. La profunda penetración de la energía es ideal para chatarra de gran diámetro, y el potente campo magnético crea una acción de agitación muy fuerte y turbulenta en el baño fundido.

Frecuencia Media (150 Hz a 10 kHz)

Este es el rango más común y versátil para las fundiciones modernas. Como se mencionó en las descripciones técnicas, estas unidades utilizan una fuente de alimentación de frecuencia media para convertir la frecuencia de línea en un rango más óptimo. Esto proporciona un excelente equilibrio entre velocidad de fusión, eficiencia energética y agitación controlada para hornos pequeños y medianos.

Frecuencia Alta (Superior a 10 kHz)

Los hornos de alta frecuencia se utilizan para aplicaciones especializadas. Esto incluye hornos de laboratorio para desarrollar nuevas aleaciones, fundir pequeñas cantidades de metales preciosos o procesos industriales como el endurecimiento superficial donde solo se necesita calentar la "piel" exterior de una pieza metálica. La acción de agitación es mínima, lo cual es ideal para aplicaciones donde la inclusión de gas es una preocupación.

Comprender las compensaciones

Elegir una frecuencia implica equilibrar varios factores interconectados. No existe una única frecuencia "mejor"; solo existe la frecuencia correcta para el trabajo.

Frecuencia frente a Tamaño del Horno

Existe una correlación directa aquí. Los hornos muy grandes (más de 10 toneladas) casi siempre utilizan frecuencias bajas o de línea para calentar eficazmente el gran volumen de metal. Los hornos pequeños de sobremesa (unos pocos kilogramos) requieren frecuencias altas para acoplarse eficientemente con la pequeña carga.

Frecuencia frente a Acción de Agitación

Esta es una consideración metalúrgica crítica. La agitación intensa de un horno de baja frecuencia es excelente para homogeneizar aleaciones y fundir virutas metálicas finas que de otro modo podrían flotar. Sin embargo, esta misma turbulencia puede aumentar la oxidación y dañar los refractarios. La agitación mucho más suave de un horno de alta frecuencia es mejor para aleaciones sensibles.

Frecuencia frente a Eficiencia y Arranque

Los sistemas de frecuencia media modernos ofrecen ventajas significativas. Tienen una mayor densidad de potencia, lo que conduce a tiempos de fusión más rápidos. Como señalan las referencias, sus sofisticados sistemas de control con escaneo automático de frecuencia y circuitos de potencia constante les permiten arrancar eficientemente con una carga fría y mantener una alta eficiencia durante todo el ciclo de fusión, a diferencia de las unidades de frecuencia de línea más antiguas que a menudo requerían un "talón" fundido para comenzar.

Tomar la decisión correcta para su objetivo

El objetivo principal de su aplicación determinará el rango de frecuencia ideal.

- Si su enfoque principal es fundir grandes volúmenes de chatarra de hierro y acero: Un horno de frecuencia de línea o de frecuencia media baja es la opción más efectiva por su profunda penetración y potente agitación.

- Si su enfoque principal es operar una fundición versátil de propósito general: Un horno de frecuencia media ofrece la mejor combinación de velocidad de fusión, eficiencia y flexibilidad operativa para una amplia gama de metales y tamaños de fundición.

- Si su enfoque principal son metales de alta pureza en lotes pequeños o trabajo de laboratorio: Un horno de alta frecuencia proporciona el calentamiento rápido y el control preciso necesarios para estas tareas especializadas.

En última instancia, la frecuencia de operación es el parámetro central que define cómo un horno de inducción realiza su tarea.

Tabla de resumen:

| Rango de Frecuencia | Aplicaciones Principales | Características Clave |

|---|---|---|

| Frecuencia de Línea (50/60 Hz) | Fundición a gran escala de hierro/acero (toneladas) | Penetración profunda, agitación potente, ideal para chatarra grande |

| Frecuencia Media (150 Hz - 10 kHz) | Trabajo de fundición versátil (más común) | Velocidad, eficiencia y control equilibrados para fundiciones pequeñas/medianas |

| Frecuencia Alta (>10 kHz) | Laboratorios, metales preciosos, endurecimiento superficial | Calentamiento superficial rápido, agitación mínima, alta precisión |

¿Necesita ayuda para seleccionar el horno de inducción perfecto para su laboratorio o fundición?

La frecuencia de trabajo es solo un factor crítico para lograr un rendimiento de fusión óptimo. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles, incluidos hornos de inducción adaptados a sus materiales específicos, tamaños de lote y objetivos metalúrgicos.

Nuestros expertos pueden ayudarle a navegar por las compensaciones entre frecuencia, eficiencia y acción de agitación para garantizar que obtenga un sistema que ofrezca los resultados que necesita.

Contacte a KINTEK hoy para una consulta personalizada y descubra cómo nuestras soluciones pueden mejorar su proceso de fusión, aumentar su productividad y garantizar los más altos resultados de calidad para sus necesidades de laboratorio o producción.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas