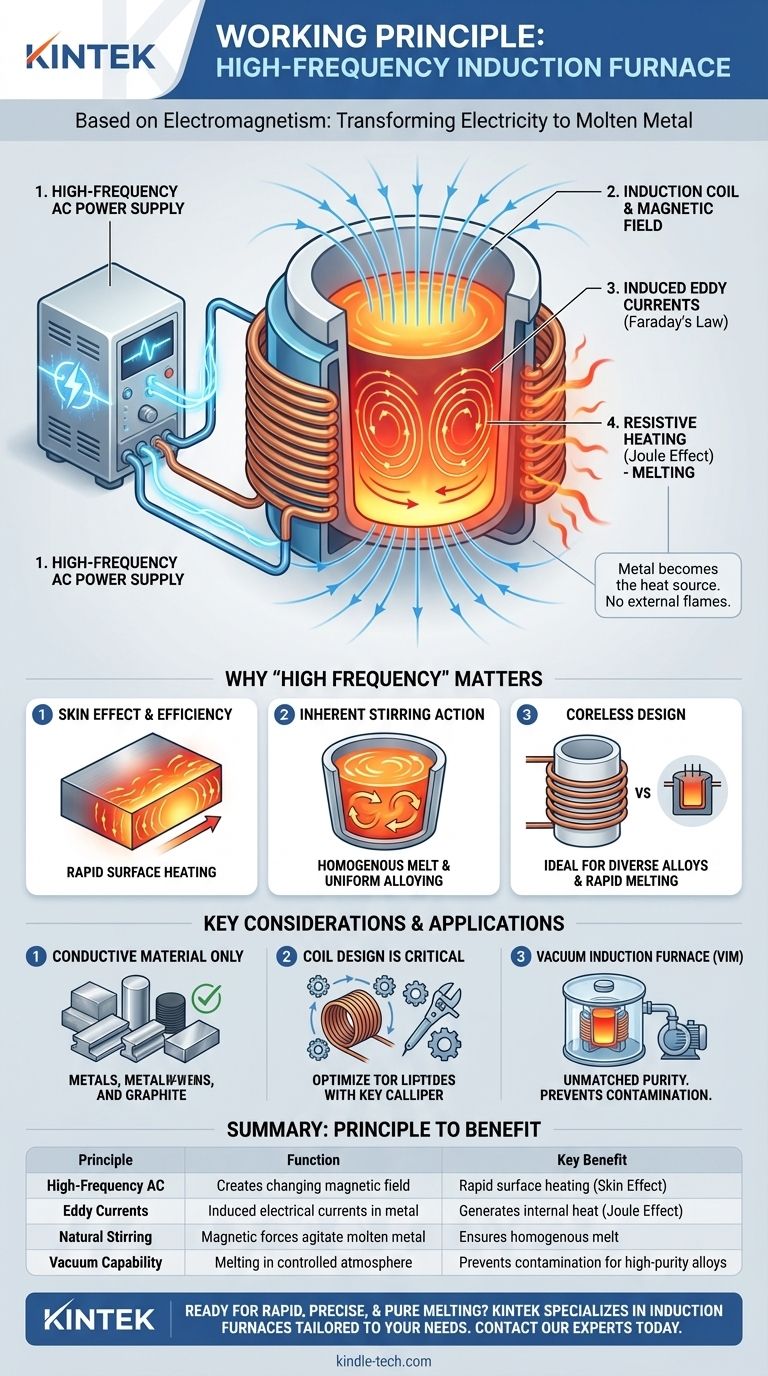

El principio de funcionamiento de un horno de inducción de alta frecuencia se basa en las leyes del electromagnetismo. Utiliza una potente corriente alterna de alta frecuencia que fluye a través de una bobina de cobre para generar un campo magnético que cambia rápidamente alrededor del metal a fundir. Este campo magnético induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la propia carga de metal. La resistencia eléctrica inherente del metal se opone a estas corrientes, generando un calor intenso y preciso que hace que el metal se funda de adentro hacia afuera.

Un horno de inducción no calienta el metal utilizando llamas externas o elementos calefactores. En cambio, utiliza principios electromagnéticos para convertir la propia pieza de metal en la fuente de calor, lo que permite una fusión rápida, limpia y altamente controlada.

El mecanismo central: de la electricidad al metal fundido

Comprender el horno de inducción requiere desglosar el proceso en una secuencia de principios físicos. Cada paso sigue lógicamente al anterior, transformando la energía eléctrica en energía térmica con una eficiencia notable.

Paso 1: La fuente de alimentación de alta frecuencia

El proceso comienza con una unidad de potencia especializada que convierte la electricidad de la red estándar en una corriente alterna (CA) de alta frecuencia. Este es el motor que impulsa todo el sistema.

Paso 2: La bobina de inducción y el campo magnético

Esta CA de alta frecuencia se envía a través de una bobina de cobre hueca y refrigerada por agua. A medida que la corriente alterna rápidamente su dirección, genera un campo magnético potente y fluctuante en el espacio dentro y alrededor de la bobina, donde se coloca el crisol que contiene el metal.

Paso 3: Inducción de corrientes de Foucault

Según la Ley de Inducción de Faraday, un campo magnético cambiante inducirá una corriente eléctrica en cualquier conductor colocado dentro de él. El campo magnético del horno penetra la carga de metal conductora, haciendo que los electrones dentro del metal giren en trayectorias circulares. Estas son las corrientes de Foucault.

Paso 4: Calentamiento resistivo (Efecto Joule)

Las corrientes de Foucault inducidas no pueden fluir a través del metal con total libertad. El metal tiene una resistencia eléctrica natural, que impide el flujo de corriente. Esta oposición genera fricción y crea un calor intenso, un principio conocido como calentamiento Joule. Esto es lo que funde el metal.

Por qué "alta frecuencia" es importante

La elección de la frecuencia no es arbitraria; es un parámetro de diseño crítico que cambia fundamentalmente el comportamiento y las aplicaciones del horno.

Efecto piel y eficiencia de calentamiento

Las frecuencias más altas hacen que las corrientes de Foucault inducidas se concentren cerca de la superficie de la carga de metal. Este fenómeno, conocido como efecto piel, permite un calentamiento extremadamente rápido y eficiente, ya que la energía térmica se genera en una capa exterior concentrada.

La acción de agitación inherente

Los potentes campos magnéticos y las corrientes de Foucault crean fuerzas dentro del metal fundido. Esto da como resultado una acción de agitación natural y vigorosa que asegura que la masa fundida sea homogénea y promueve una composición de aleación uniforme sin intervención mecánica.

Hornos sin núcleo frente a hornos de tipo núcleo

Los hornos de alta frecuencia suelen ser sin núcleo, lo que significa que la bobina simplemente rodea un crisol no conductor que contiene el metal. En contraste, los hornos de tipo núcleo o de canal de baja frecuencia operan más como un transformador tradicional, donde un núcleo de hierro une una bobina primaria a un bucle de metal fundido que actúa como bobina secundaria.

Comprensión de las ventajas y desventajas y consideraciones clave

Aunque potente, el calentamiento por inducción no es una solución universal. Su eficacia se rige por principios específicos y requiere una ingeniería cuidadosa.

El material debe ser conductor

Todo el principio se basa en inducir corrientes eléctricas dentro de la carga. Por lo tanto, los hornos de inducción solo pueden calentar directamente materiales que sean conductores eléctricos, como metales y grafito.

El diseño de la bobina es crítico

La eficiencia de la transferencia de energía depende en gran medida de la relación geométrica entre la bobina y la carga de metal. La bobina debe diseñarse cuidadosamente para el tamaño, la forma y el tipo de material específico que se va a fundir.

Una aplicación clave: el horno de inducción al vacío

Una de las aplicaciones más valiosas de esta tecnología es en un horno de inducción al vacío (VIM). Al colocar todo el conjunto de bobina y crisol dentro de una cámara de vacío, el proceso de fusión puede ocurrir en una atmósfera controlada.

Lograr una pureza inigualable

El vacío evita que el metal fundido altamente reactivo entre en contacto con oxígeno, nitrógeno y otros gases atmosféricos. Esto es esencial para producir las superaleaciones de alta pureza utilizadas en aplicaciones críticas como la aeroespacial y los implantes médicos.

Cómo aplicar esto a su objetivo

El tipo específico de horno de inducción elegido está dictado enteramente por el resultado deseado.

- Si su objetivo principal es la fusión rápida de varios metales: Un horno de alta frecuencia sin núcleo proporciona la flexibilidad y la velocidad necesarias para las fundiciones que manejan diversas aleaciones y tamaños de carga.

- Si su objetivo principal es mantener grandes volúmenes de un solo metal fundido: Un horno de canal o de tipo núcleo de baja frecuencia suele ser más eficiente energéticamente para mantener la temperatura de un baño grande durante períodos prolongados.

- Si su objetivo principal es producir aleaciones reactivas de alta pureza: Un horno de inducción al vacío es innegociable, ya que es la única forma de evitar la contaminación atmosférica y lograr un control químico preciso.

Al transformar el propio material en el calentador, la tecnología de inducción ofrece un nivel de control y pureza inigualable por los métodos de calentamiento convencionales.

Tabla resumen:

| Principio | Función | Beneficio clave |

|---|---|---|

| CA de alta frecuencia | Crea un campo magnético que cambia rápidamente | Permite un calentamiento rápido de la superficie (efecto piel) |

| Corrientes de Foucault | Corrientes eléctricas inducidas dentro del metal | Genera calor interno (efecto Joule) |

| Agitación natural | Las fuerzas magnéticas agitan el metal fundido | Asegura una masa fundida homogénea y una aleación uniforme |

| Capacidad de vacío | Fusión en una atmósfera controlada | Evita la contaminación para aleaciones de alta pureza |

¿Listo para lograr una fusión de metales rápida, precisa y pura en su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados a sus necesidades específicas. Ya sea que requiera la flexibilidad de un horno sin núcleo para diversas aleaciones o la pureza máxima de un horno de inducción al vacío para metales reactivos, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta.

Contacte a nuestro equipo hoy para discutir cómo un horno de inducción puede mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío en la preparación de aleaciones MoNiCr? Garantizar la pureza y la precisión

- ¿Cuál es el principio detrás de los hornos de inducción? Descubra el calentamiento de metales rápido, limpio y eficiente

- ¿Cuál es la diferencia entre la soldadura fuerte por resistencia y la soldadura fuerte por inducción? Elija el método adecuado para sus piezas

- ¿Funciona el calentamiento por inducción en el titanio? Dominando el proceso para aleaciones aeroespaciales y médicas

- ¿Cuál es el proceso del horno de inducción? Desbloquee la fusión de metales rápida y limpia

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿En qué se basa el calentamiento por inducción en un horno de inducción? Desbloquee la fusión rápida y limpia de metales

- ¿Qué es un horno de inducción de doble vía? Duplicando la potencia para la fusión de metales de alto volumen